株式会社東郷製作所は、株式会社マクニカの製造現場DXサービス「DSF Cyclone」を導入して1年が経過し、定量的効果が表れたとしてその成果について発表した。

東郷製作所は、1881年創業の自動車用小物ばねを中心にグローバル展開を行う老舗メーカであり、ホースクランプなど多様な製品を手がけている。

従来は、手書き記録や自作システムを活用しており、データ活用は限定的だったほか、改善活動においても現場の経験や勘に依存していたため、工場全体の最適化につながらないといった課題があった。

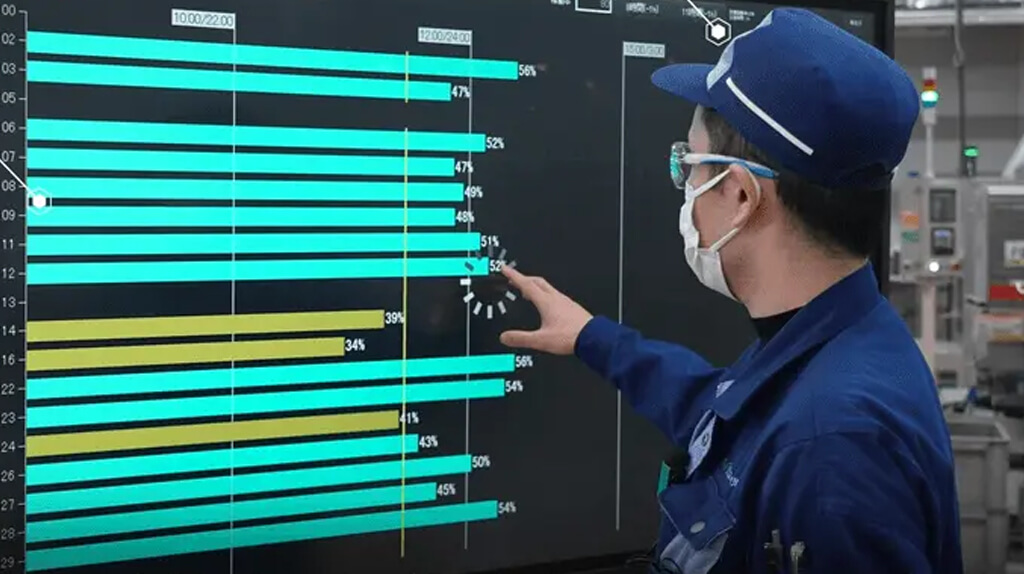

そこで、設備総合効率(OEE)などの経営判断にも活用できる指標を可視化し、オンプレミス運用及び部門横断でのデータ共有が可能な「DSF Cyclone」を1年前に導入。導入に際してはマクニカと連携し、ダッシュボードの構成や表示内容について現場フィードバックをもとに改善を重ね、現場への定着を図った。

その結果、従来は設備稼働率など部分的な指標しかなく、製品や工程ごとの比較、経営層との共通認識が不足していたが、「DSF Cyclone」導入後は、設備総合効率(OEE)など経営判断に使える指標を部門横断で共有することで、製品・工程の違いを超えた生産性比較が可能となり、現場と経営層の意思決定が迅速化した。

これにより、工場全体を俯瞰した改善活動ができるようになり、組織全体のパフォーマンス向上を実現する「全社的な業務最適化」が達成された。

また、共通KPIの確立により、感覚頼りの改善から根拠ある提案へと変わり、改善提案数も増加したのだという。

さらに、部門横断でのデータ共有が定着し、リアルタイムで異常を検知しながら根拠ある改善活動を迅速に進められる環境が整った。

その他にも、異常検知による廃棄ロスの発生状況可視化による廃棄ロス削減や、異常や停止傾向の把握による改善までのタイムラグ短縮などの成果が発表されている。

今後東郷製作所では、現在ホースクランプの組付工程から前工程への展開を進めており、2027年までに国内4工場すべてにおいて「DSF Cyclone」による可視化を完了させる計画だ。

将来的には、工場間のデータ連携やAI活用による生産計画の最適化、在庫削減などの分野にも取り組みを広げ、国内外の拠点をつなぐスマートファクトリー化を目指すとしている。

関連記事:生産性向上の基本に関して知りたい方はこちらの記事も参考にしてください。

付加価値生産性を知ってますか?「生産性向上」の真の意味と、2つの視点・成功事例から学ぶ稼ぐ力