クラシエ株式会社は、同社の高岡工場へ、株式会社マクニカの製造現場DXサービス「DSF Cyclone」を導入したことを発表した。

クラシエの高岡工場は、漢方薬の需要急増に伴い、従来の生産手法や設備投資だけでは対応が困難な状況に直面していた。

これまでも、製造設備とシステムは連携しており、リアルタイムでデータは表示されているものの、記録を残す仕組みになっていなかったtめ、改善活動の基盤となる情報が蓄積されていなかった。

また、設備の停止理由を示す信号だけでは不十分で、現場作業者の判断や意見も記録できる仕組みが求められていた。

そこで今回、人の判断も含めたデータの収集・可視化・改善支援を目的に、「DSF Cyclone」を導入した形だ。

「DSF Cyclone」は、製造現場と生産管理を実績データでつなぎ、工場の生産効率と生産性の最適化を図る製造実績システムだ。「データ収集」「正規化」「利活用」が1パッケージになっている。

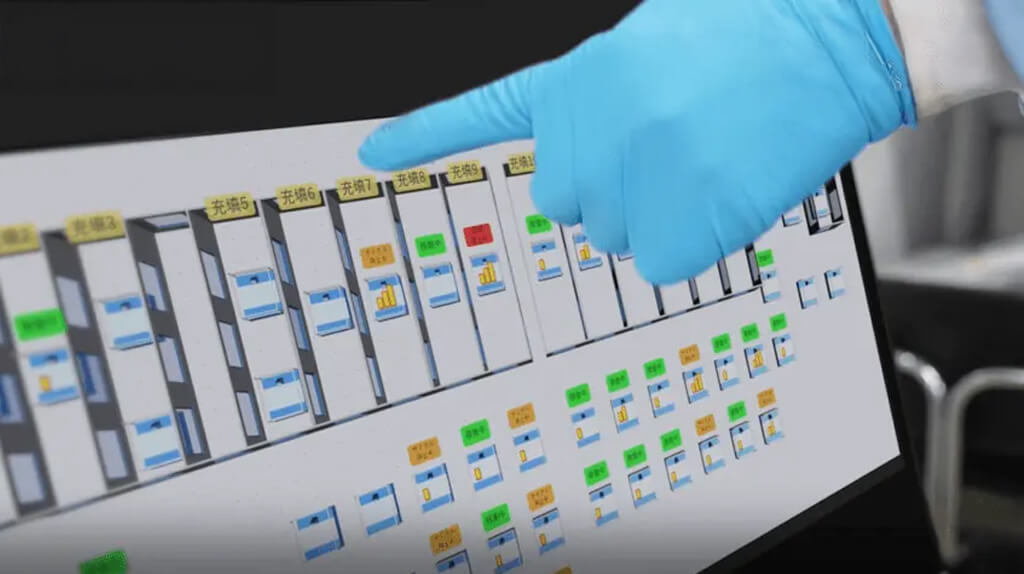

今回クラシエが「DSF Cyclone」を導入したことで、製造現場にて収集したデータを活用し、リアルタイム監視による設備状態の即時把握が可能となり、改善策を迅速に実施することができるようになった。

また、数値に裏付けられたルール改善が生産効率向上に繋がり、異常検知から復旧に至るまでの判断スピードが短縮された。

これにより継続的な改善サイクルが確立され、安定稼働と効率化が進んだのだという。

さらに、現場作業者からの積極的な意見やコメントが増加し、受動的な姿勢から、自ら課題を発見し解決策を考える自発的な問題解決への意識変革が進んだ。

改善会議では、データに基づく具体的な情報を共有しながら活発な議論が交わされるようになり、現場メンバー一人ひとりの主体性が高まるという効果もあったという。

加えて、「DSF Cyclone」を活用したデータ可視化・分析環境は、高岡工場内の複数製造ラインに展開され、さらに導入効果が実証されたことで、他の工場への横展開も積極的に進められている。

これにより、各拠点にて収集されたデータが統合され、全社的なスマート工場推進の基盤が構築されつつあるのだという。

また、リアルタイム監視や自動集計機能の導入によって、現場状況の迅速かつ正確な把握が可能になり、改善活動のスピードと精度が向上した。

今後高岡工場では、製剤工程にも通信対応設備を拡充するとともに、「DSF Cyclone」による可視化範囲をさらに広げていく計画だ。

最終的には、あらゆる製造設備の稼働情報をリアルタイムで把握できるような「見える工場」を目指すとしている。