株式会社内田洋行は、11月10日にUCHIDAビジネスITオンラインセミナーを開催した。

今回のテーマは「マニュファクチャリング4.0を見据えた味の素の工場デジタル化への取り組み」だ。

セミナーでは味の素株式会社 食品事業本部 食品生産統括センター 食品技術部 スマートファクトリーグループ長 樋口貴文 氏とIoTNEWS 代表 小泉耕二が登壇し、味の素が取り組む工場のDXについて対談を行った。

味の素のスマートファクトリー推進の指標「マニファクチャリング4.0」

小泉:それではまず、味の素工場のデジタル化の取り組みについてお教えください。

樋口:味の素では「マニファクチャリング4.0」という独自のスマートファクトリー像を定め、DXを推進しています。

マニファクチャリング4.0は4つのフェーズに分かれており、それぞれM(マニファクチャリング)1.0が「単一操作」のレベルアップ、M2.0が一連のつながった設備「プロセスライン」の高効率化、M3.0が「工場全体」の自動化・データの解析や活用を行います。そしてさらにM4.0ではバリューチェーン上の生産部門を飛び出して、工場のみならず、サプライチェーンマネジメント(SPM)やエンジニアリングマネジメント(EM)の最適化を行うというものです。これは不確実性に対応するために獲得すべき技能として、こういう風に進化させていくという道筋になる考え方になります。

ここで重要なのは、M3.0が完了しないとM4.0が出来ない、とするのではなく、それぞれを平行して独立して進めることが出来るものとすることです。そして更にここまで到達したら完成というわけではなく、常に進化を継続している姿がスマートファクトリーだと定義づけをして取り組んでいます。

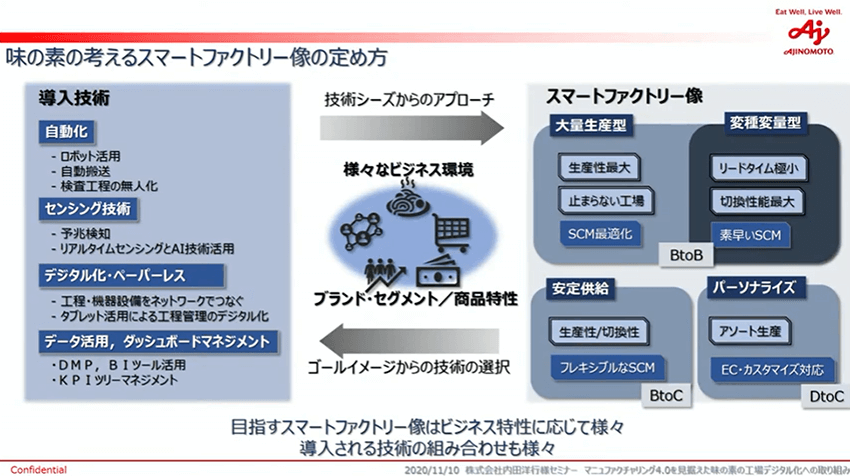

このようなスマートファクトリー像を立てる際、 スマートファクトリーには大量生産型、変種変量型、安定供給型、パーソナライズ機能に特化した形など、その時のビジネス環境やブランド・セグメント、商品特性といった状況に応じてさまざまな形があるため、そのスマートファクトリー像を実現すべく、どんな要素技術の組み合わせが良いのかを定めていくというのが基本的な考え方になります。

そして私が所属するスマートファクトリー部は、『構想策定をリードし、技術導入を支援すること』が役割だと考えています。

スマートファクトリー部は身の丈にあった手段の提供と共感できるゴールの設定を行うことで、理解者を増やしていくためにどんなことが出来るかを考え運営していくチームです。現在まで、具体的な取り組みはOEE自動取得、ロボット活用、検査、搬送自動化、予兆検知の5つの分野で行っています。

小泉:この考え方はいつ頃出来たのでしょうか。

樋口:マニファクチャリング4.0の考え方は2017年ごろ議論を開始しました。

DXの取り組みを行う際、自動化技術を入れることが目的になってしまう、データ連携や情報の受動取得なども、道具が完成すると満足してしまうということが起きます。弊社では、導入や情報の取得はゴールではないということを示すマイルストーンのような概念が必要だったためマニファクチャリング4.0という考え方を提示しました。

また、こういった表現は時代に沿って表現を変えることで風化、チープ化しないように言い続けなければなりません。極論を言ってしまうと、デジタル技術はなくてもモノづくりは出来ます。そのため説明性や筋を見せないと理解者が増えない、デジタル化が進まなくなってしまうのです。

スマートファクトリー部ではグループ会社全体を通してモノづくりを進化させなくてはという意識が芽生える中で、現場も含め関係者たちがDXを推進したいと思えるよう、どうファシリテート、モチベートしていくかの訓練を行っています。

味の素のスマートファクトリーPoC取り組み事例

PoC事例1:画像認識による不良品の検出

樋口:不良品の検出において、今実現している技術としてはX線検査機や金属探知機などがありますが、味の素の製品はいろいろな原材料、加工プロセスを持っているため、有害なものでなくとも取り除く必要があるものなど様々な種類の異物があります。原材料同室異物に関しては目視で行うしかないというのが現状です。

この課題に対して、画像とAIの組み合わせで異物の検知を行うPoCを行いました。

しかし、画像とAIの組み合わせの手法では見える範囲のみの検知になる、また処理速度が実装レベルに到達しない、といったことが課題となるため、さらに見えない範囲には他の波長(IR、UVなど)を組み合わせて検出することができないかというPoCを行っています。

このような取り組みを行う際に難しいと感じるのは、搬送機構、撮像環境、画像処理、排除機構といった複数の分野の異なるプレイヤーが力を合わせて開発にあたる点です。それぞれがどの部分に力を入れていくのかを的確に見極め、全体をコーディネートしていくことが求められます。

小泉:不良品検出の場における光を用いた検査では100%検出するというのが現実的でないため、8割を機械による検査で行い、残り2割を人が目視で判断するという手法がとられることが多いと思いますが、どう対応されているのでしょうか。

樋口:1次スクリーニングは機器を使用して行い、残りを人が目視で判断するという手法でもいいと考えています。

また、検査が出来たとしてもその後の異物をどう取り除くかが課題になっています。検査機構と排除機構をインテグレートすることは難しいと感じています。

PoC事例2:設備予兆管理

樋口:続いての事例は、設備予兆管理です。

設備予兆管理ではモーター音・振動などから異変がないかを判断します。現状、常時一定の速度で回転する機械、具体的にはLTT設備、水を送るポンプ、風車のモーターなどについては、熟練者が広大な敷地をパトロールしつつ異音や異変がないかをチェックしています。

この取り組みでは、取り付けた加速度センサーから得られた時系列波形の信号処理により劣化度を診断するシステムを開発しました。

劣化度診断では、整備前と整備後を比較し、音の変化などから整備時期や部品の交換時期の予測を行います。

また、広大な土地に設置する場合に無線でつなげるもの、センサーデバイスでデータストレージを備えることで一定期間でストレージを回収し後から分析を行うもの、といった、アプリケーションも含めて実用化に近づけるようなパッケージを開発しました。

実用化にあたっては、ポンプによってメーカーの違いや整備履歴の違いなどでも変化があります。何をもって正常な状態とするかというのも 一つ一つ異なるため、設定はそれぞれ行う必要があります。

小泉:それだけ手間がかかるとしてもコストは下がるのでしょうか。

樋口:人の手間はかかるとしても、将来的には設備に関してはデバイスやセンサーの値段は下がってきているため、コストは下がると考えています。

小泉:予兆管理を行う際、その予兆を検知するセンサーがちゃんと動いているかをセンシングする必要があるのでは、といった問題が出てくると思いますが、そういった問題はあったのでしょうか。スマート農場の事例などでは、ハウス内部の管理システムの電源系統と環境取得センサーを一緒にしてしまうと、電源がおちた時にその内部の状況変化に気づけなくなってしまうということが起きると聞きます。

樋口:今回のPoCは短期間であったため、そういった問題には直面しませんでした。しかし、電源系統含め実装化の段階では確認する必要があります。PLCも高機能化していく中で、これから設計する機械に関しては自己診断の機能が標準装備に近い状態になっている機械もありますが、センサー電源系統は主電源とは別ということを必ず確認するようにしています。

また、今回のPoCでは実際に傷ついたポンプを使用し予兆を検知するといった取り組みも行いました。

小泉:こういったデータをとる際は、まず正常な状態を検知し、データを蓄積していく中で、その正常な値から外れたら異常(故障)の状態と判断するという手法がとられることが多いですよね。

樋口:そうですね。しかし予兆検知を実装した際に、実際に設備が壊れることはなかなかないため、検知が正常に行えるかどうかを確認することは難しいです。予兆検知の効果が表れるまでに時間と相当の量のデータを蓄積する必要があります。

今回は小さな環境で行ったため、実際に傷をつける、故障したものを使用し、故障時のデータを取ることも行えました。

次ページ:PoC事例3:ダッシュボード化・KPIマネジメント

PoC事例3:ダッシュボード化・KPIマネジメント

樋口:3つ目のPoC事例は、ダッシュボード化・KPIマネジメントです。

稼働データを全て集約、整理クレンジング、紐づけ、関連付けを通じて、より工場の状態、パフォーマンスがリアルタイムで見れるようにするという取り組みになります。

この取り組みでは、いきなりセンサーデバイスをつけてデータを収集するのではなく、まずは関係各社へヒアリングを行いました。

どんな項目で収集するのか、どんな細かさで収集するのか、その結果何を評価するか、指標が悪化した時のアクションはどうするか、OEEを取得したあと、「で、どうするの?」を考えそれぞれの管理スタイルに合わせてソリューションを考える必要があります。

古いプラントほど、工程の設備機器の世代やデジタル化の難易度がばらばら、言語が不統一という状態にあり、いろんな種類の情報データを全て取得しようとするとシステム構成が複雑になってしまい、費用がかかり難易度が高くなります。

マネジメントそのもののスタイルさえ不確実性で変わっていくかもしれない中で、どんなことが出来るといいのか、それを達成するためにはどんな道具が必要かを決めていく必要がある、個性の出る分野だと考えています。まずはどんな管理がしたいかに重点を置いて掘り下げることにしています。

小泉:下からデータをとろうとすると、産業機械一つ一つがデータを取れるようになっているのかが気にかかってしまいますが、先にやりたいこと・取りたいデータを元に仮説を立てていけば、どの機械からどんなデータをとればわかるのかにたどり着ける。上から見たほうが実は解決しやすいことは多いのですね。

OEEというと工場全体が見えなければならないという印象があり、ここで大きな話をしようとしすぎてしまうと実態のデータが取りづらいということが起きます。目的、仮説から取得したいデータまで掘り下げていくことによって、ダッシュボードの価値が見えてきますね。

樋口:職位や立場、抱えているミッションによって見たいデータ、デザインは変化します。そういったことに対応できるものを備えた上で、どんなデータが見たいのかをそれぞれにヒアリングしていく必要があります。

PoCの現在の到達点としては、立ち上げ中の最新鋭の工場でごく一部のプロセスにおいてリアルタイムでPCやタブレットで稼働状況、パフォーマンス評価、さらに承認プロセスまで確認ができるようになっています。ここまで来てやっとM3.0(「工場全体」の自動化・データの解析や活用)レベルで進んでいる姿になってくると思います。

スマートファクトリー化は関係者間で共通理解を得るところから進む

小泉:ちなみに、このPoCの予算の取り方はどう行っているのでしょうか。

樋口:小さなスケールのPoCであればスマートファクトリー部の自前の予算でできます。実装レベルの技術を入れるにあたっては、それぞれ関連企業が投資を行うかどうかを判断する必要があります。

小泉:製造業は組織の部署間の壁があると思います。横串でビジネスプロセスを見るのは難しいですよね。

樋口:一筋縄ではいかない状態になっています。なので、スモールサクセスを小さな領域でいいので見せられる状態にして、それをアピールの材料として、その前後関係者の理解を得ていくことを地道にやっていく必要があります。また、データを並べてみて、可視化をし、どういうデータが取れるということを見せることによってコミュニケーションが取れるようになっていきます。そしてそれがフックになり、現場の方からもっとこうした方がいいと意見が出てくる、開発が加速していきます。

小泉:まずは作ってみることが大事なんですね。つなぐというと、OEEとつなぐ経営システム、ERPなどもあると思いますが、そういったものと現場のシステムとをつなぐ取り組みはされているのでしょうか。

樋口:ERPで原価計算を回すなど、ERPとコスト管理と製造部門との繋がりは強いと考えています。一方で、工場の出口のところで、デジタルで繋がっていない、分断されているところといえばSEMです。デリバリー関連はまだ隔たりがあると感じており、これからテコ入れをしていく段階です。

小泉:サプライチェーンのつなぎかたについての取り組みはどういった状況なのでしょうか。

樋口:需要予測と在庫補充計画、生産計画を行う際に手作業が発生しており、主に日割りの生産計画を行うところで工場の人が手で割り振っているというのが現状です。

こういった作業は技能差が出てしまいがちです。ベテランと新人で、習熟度合いで差が出ることはストレスとなるため、ストレスは取り除いていきたい。そこをどう洗練させられるか考えています。

小泉:工場全体を一つの箱と捉えた時に、前後を含めてどういった原価の状態になっているのかを見ることは、天候だったり、トレンドだったりに左右されるため、自動化が難しいのではないかと言われていますが、現場のデータが取れることで改善されるのでしょうか。

樋口:欠品をさせずに在庫水準を低く保とうとする、CCC(※1)をどれだけ短くできるかというところにフォーカスがいってしまうと、難しさだけになってしまいます。しかし、これが生産計画の立て方によって工場の生産コストはこう変動する、それは有効稼働率が生産計画変更によってこれだけ変動する、ということがすぐに確認できるようになれば、コスト最適で、かつ在庫もそんなに増えない生産計画思考でいこうという議論を同じデータを眺めながらいろんな部門の人を交えて行い、共通理解を作れるというだけで、レベルアップになるのではないかと思います。

小泉:まさにスマートファクトリーですね。工場の状態がわかっているから、周辺のプレイヤーと折り合いをつけることが出来る。新設工場であれば、状態も取りやすいでしょうし、システム間連携、既存の外側にあるシステムとの連携、PLMとの連携もやりやすいのではないでしょうか。

樋口:現時点で月次で回している原価管理の管理サイクルを週次や日次でやるところまで管理サイクルを縮めていくのはまだまだ難しいです。

小泉:壁は高いですが、越えたら効果がありそうですね。

今までのように大量に作ればいいという考えは変わってきている状態にあって、なるべく、状態管理をしていきたい、細かく無駄をなくしていきたいと考えている人は多いと思います。そこはこれから先の課題になっていくのかもしれないですね。

樋口:はい、サプライチェーンマネジメント、またその先のS&OP(※2)を遅まきながらでも考えておくと、不確実性への対応力の武器になるのではと考えています。

※1 CCC(Cash Conversion Cycle):企業が原材料や商品仕入などへ現金を投入してから現金化されるまでの日数で、資金効率を見るための指標。

※2 S&OP(Sales and Operations Planning):経営層と生産や販売、在庫などの業務部門が情報を共有、意思決定速度を高めることでサプライチェーン全体を最適化していく手法。