「スマートファクトリーというと、いろんなことを言う人が多くいて、私はこのIoTNEWSをはじめた当初「分かりづらい」と感じたことをきっかけに書き始めた、「スマートファクトリー超入門」。

工場の産業機器の話から、グローバルサプライチェーン、ドイツや中国を巻き込んで様々なことが言われているが、それを一緒に語られてよくわからないことが多い。

この特集では、それらを一つずつわかりやすく紐解く。

前回は、スマートファクトリーの一番基本となる、「工場のラインの稼動監視」について稼動監視が必要な背景を説明し、そして、その「3つの効果」についても解説した。

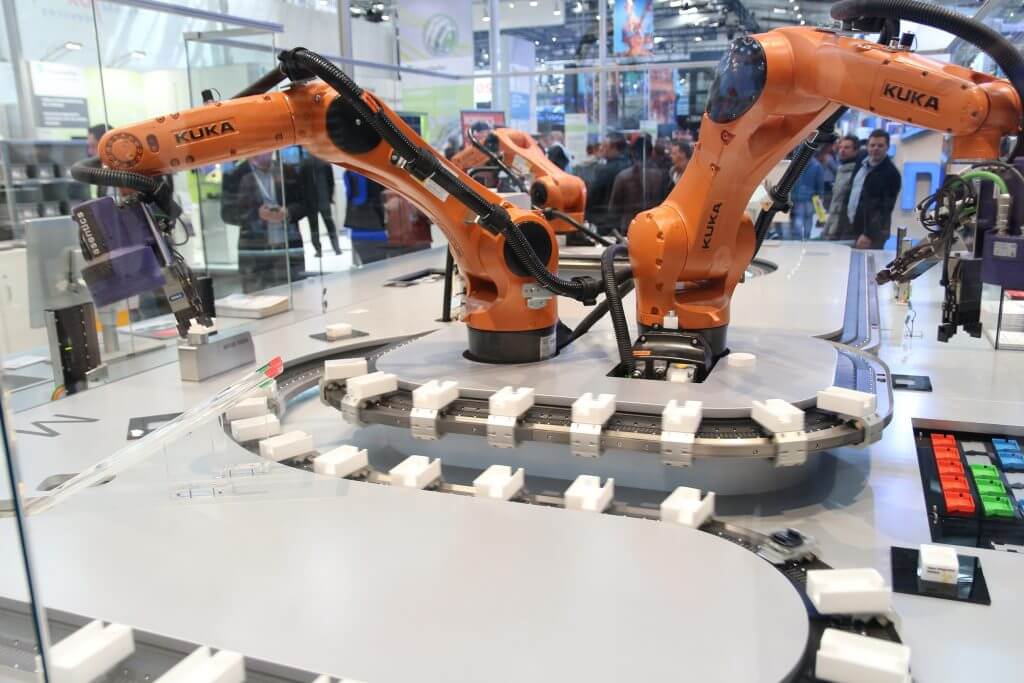

今回は、工場のラインを構成する「産業機械」にフォーカスを当てる。

産業機械で活用されるIoTやAIとはどういうものがあるのか?そして、その効果はどういうことがあるのかについて解説していく。

スマートファクトリーにおける、産業機械でやるべき2つのこと

スマートファクトリーで産業機械がやるべきことは、2つある。

その一つは、ご想像の通り、予知保全だ。

「産業機械の故障を未然に予測して、工場のラインを停止させない」ということで知っている人も多いだろう。

予知保全というと、IoTでは初期の事例として有名な、米GE社が航空機のジェットエンジンにたくさんのセンサーを付け、ジェットエンジンの故障を事前に見つけたということがある。

この事例は、予知保全をしたことも重要だが、なにより、その結果航空機が欠航にならなかったことが重要だ。

航空機が欠航になるととても大きな損害がでる。それを、未然に防いだことが大きな価値となるのだ。

予知保全のポイントとおちいりがちな課題

ところで、予知保全とは、センサーを産業機械などに取り付けて、データを取得。そのデータを分析することで、次の障害が起きるタイミングを事前に予知しようという考え方だ。

ここで、センサーを産業機械に取り付けると言って、どこに取り付けたら良いのだろう?

一般的に産業機械は、問題が起きると熱くなったり、振動が大きくなったりしがちであることから、温度センサーや加速度センサーを取り付けるというところまではイメージがつきやすい。

しかし、産業機械のどこに取り付ければ良いのか?ということや、加速度センサーには2軸(x軸、y軸)、3軸(x軸、y軸、z軸)、6軸(3軸とそれぞれの回転軸)といった様々な種類があり、さらに、取得できる振動に細かさの差があることも重要だ。

例えば、1秒間に1回しか計測しないセンサーで、1秒間に100回動くモーターの状態を取得することは不可能だ。

こういった、基本的なことから始まり、設置場所や角度、さらにはその情報を工場内の無線などのネットワークで飛ばすことができるかどうか、といった様々な問題に見舞われることが多い。

また、笑えない話として、決して止めてはいけない発電設備に、とある業者が「センサーを付けたい」と申し出た時の話をしよう。

これは、予知保全のためなのだが、この電力会社の社員は、「センサーが止まっていたら、肝心のセンシングができないから、センサーが止まっているか見るためのセンサーが必要ですね」といったという。

もちろん、リアルタイムで監視をしていれば、センサーからデータがこなくなることを検知しさえすれば、こんなことは起きない。

しかし、安易に安いセンサーを取り付けて、適当なセンシングをしているとこういったことが起きるので注意してほしい。

そもそも壊れにくい産業機械の故障をどうやって学習するのか

そして、こういった、取り付け上の課題をクリアすると、データがどんどん吸い上げられるようになる。

データがめでたく取得できると、次は、「壊れにくい産業機械の壊れる傾向をどうやって計測するのか?」という課題にぶつかる。

よく、「正常時のデータを取っていれば異常値に気づける」という人がいる。運良く取得できればよいのだが、加速度センサーの軸の方向をまちがっていたり、予兆がなくいきなり故障をした場合などにはこのやり方では気づくことができない。

一方で、「機械学習を使って故障の傾向を学習すればよいのではないか」という人もいるのだが、障害が発生する時の「学習用障害データ」がそもそもない。

つまり、好むと好まざるとにかかわらず、正常時のデータを取得しておき、深刻な障害に至らないレベルでの異常時のデータを見つけるしかないのだ。

そうなると、先に書いたセンサーを選定するときには、安易に「安いもの」を使うことができないことに気づくはずだ。(もちろん、高ければよいというとではない)

なるべく多くの情報を取得可能な状態にしておき、それぞれの値について数学的な処理を加えて異常な状態を見つけていくということになる。

これは、AIと呼ばれるものであろうがなかろうが、数学的な処理であることには変わらないので、データサイエンティストの参加が必要となる。

このあたりも、予知保全ブームともいうべき、世情に対して、現実は甘くはないのだ。

予知保全によって生まれた、別の価値

ところで、GEの話に戻すと、航空機には様々な部品があって、この部品のすべてを各空港の付近にストックしておくことは難しい。しかし、センサーがあらかじめどの部品が壊れそうということを検知できれば、あらかじめ準備しておくこともができるという価値もある。

ここまでは想像もつく人が多いと思われるが、実はこの事例はここにとどまらないことも知っておいてほしい。

というのも、もともと、GE(ジェットエンジンのメーカー)は、JALやANAのような航空会社の仕入れ先であった、ボーイング(航空機のメーカー)のさらに下請けであった。

しかし、予知保全のためにセンサーを付けてデータを収集していく中で、データの内容と燃料の減り具合に関係性があることが見つけられた。

この相関関係を見つけたことで、「どういうフライトプランで飛べば燃費のよい運行ができるか」といったことを知ることができ、フライトプランをJALやANAのような航空会社に提案することも可能になったのだという。

その結果、GEは、「航空会社の孫請け企業から航空会社のパートナーへ」となることができ、「産業構造そのものを変えていった」のだ。

このことが、IoT/AIの事例として世界的に有名である理由とも言える。

スマートファクトリーにおいて、産業機械を予知保全したからといって、すべてがGEのようにこれまでの産業構造を(もっというと、下請け構造を)変えて、元請けと対等に付き合えるとは限らないが、「取得しているデータが、元請けにとって利用価値の高いデータであれば」、このことは実現可能なのだ。

予知保全を、予知保全で終わらせないために考えるべきこと

もし自社や取引先の企業の産業機械を予知保全するプロジェクトを始めたならば、単なる予知保全で終わらせない予知についてぜひ考えてみてもらいたい。これは、大きなビジネスチャンスにつながるからだ。

では、どういうケースが、このケースにあたるのだろう。

「取得しているデータが、元請けにとって利用価値の高いデータであれば」

といったが、先のGEの例の場合は、センシングしているのは、ジェットエンジンの状態だ。

この「ジェットエンジンの回転状況」と、「その時の環境情報」、そして、「燃料の減り具合」を知ることで、「燃費運行のできるルート」を見出すことができた。そして、この運行ルートをとることで逆に、燃料費の削減が実現できたのだ。

つまり、IoTとAIでわかることを「逆流」することで、コスト要素を減らすことができればよいのだ。

では、これを応用すると、どういうケースが考えられるだろう。

産業機械でプリンターがある。例えば食料品に日付を打刻するようなプリンターをイメージしてほしい。

このプリンターの予知保全のため、「プリンターのモーター」や、「環境情報」、「そしてインクの減り具合」を測定していたとする。

これまで印字の強さは特に調整をしてこなかったが、印字の時の機械の強さと、インクの減り具合を学習していき、日付が鮮明に見えるが一番インクの減り具合が少ない強さを見つけるとする。そうすれば、業界構造を変えるとまではいかないものの、消耗品の減り具合を少なくすることができるだろう。

もちろん、短期的には消耗品の売り上げ減が見込まれるが、長期的にはこの改善をつづけることでリピート客が増えるはずだ。

このように、単に予知保全するだけでなく、取得しているデータから次の展開を考えて、ビジネスチャンスを生み出すことがIoT/AIでは重要だと言えるのだ。

予知保全だけではない。インダストリー4.0的「産業”機械”革命」

インダストリー4.0については、別の機会に解説するが、今回関係のあるところだけ簡単に説明する。

産業機械自体を製造する際、3D-CADで設計をするのだが、そのデータと、産業機械を動かすためのコントローラーのプログラムをあらかじめ用意する。

コントローラーと3D-CADのデータがあれば、バーチャル空間上でこの産業機械を動かすことができるのがイメージできるだろうか?

インダストリー4.0では、設計データを製造ラインに流す際、これまで実際に流しながら改善し、最終的なラインを作っていたが、すべてデジタル上に展開してシミュレーションすることでこの手間を省こうという考え方がある。(このデジタル上に展開したコピーをデジタルツインという)

つまり、産業機械の動作をあらかじめシミュレートするのだ。

匠の技術は、機械に置き換え可能か?

例えば、「素材を削る」ための産業機械を考える。

これまで素材を綺麗に削り出すには、匠の技術が必要で、機械で自動的に削り出すことが難しいものも多かった。

そこで、デジタルツイン上に、この産業機械を配置し、シミュレートする。もちろん、シミューレション上では匠に負けないくらい綺麗に削れるところまで学習をやるのだ。

その結果をリアルの世界で反映して、実際に機械で削ってみる。

そうすると、どうだろう。

現実は甘くなく、人がやるそれよりキレイに削ることはできない。

そこで、その状態をカメラで取得し、もともと作りたかった製品のデータと比較してズレを測定する。

そのズレをデジタルツインに展開されているAIに再度学習させる。

これを繰り返すことで、産業機械は(というか、産業機械をデジタル空間上に展開したAIは)一番よい削り方を覚えるのだ。

こうやって、「匠抜き」で匠の技を実現することができるようになる。

スマートファクトリーにおける産業機械のあり方は、決して予知保全だけではないことがわかっただろうか。

もちろん、だれでもできる簡単なことではないが、少子高齢化が進む中、中途半端なデジタル化で一時凌ぎをしても、人材不足は変わることがない。

こういった思い切った取り組みをいち早く始めた企業が、オートメーション化の次を担う企業となるのだ。

この記事に関するご意見、質問などは以下からどうぞ

無料メルマガ会員に登録しませんか?

IoTNEWS代表

1973年生まれ。株式会社アールジーン代表取締役。

フジテレビ Live News α コメンテーター。J-WAVE TOKYO MORNING RADIO 記事解説。など。

大阪大学でニューロコンピューティングを学び、アクセンチュアなどのグローバルコンサルティングファームより現職。

著書に、「2時間でわかる図解IoTビジネス入門(あさ出版)」「顧客ともっとつながる(日経BP)」、YouTubeチャンネルに「小泉耕二の未来大学」がある。