2017年7月7日(金)、大崎ブライトコアホールにて、IoTNEWSが主催する「IoTConference2017 スマートファクトリーの今と未来」が開催された。

レポートの第六弾は、東洋ビジネスエンジニアリング株式会社(B-EN-G) 新商品開発本部 マーケティング企画本部 本部長 入交 俊行 氏の講演内容だ。

東洋ビジネスエンジニアリング株式会社は、元々は東洋エンジニアリング株式会社というプラントを作っている会社の一部だった。

同社は1980年過ぎからFA機器を扱い、90年代はERPシステムを手掛けた。世界で一番売れているSAP製のERPシステムを日本で最初に持ってきたのは、同社だという。1996年には、全てがSAP製でなく、日本の製造業の匠の技を入れたいお客様のために、自社開発の「mcframe」と呼ばれる生産管理、原価管理のパッケージをリリースした。

その後、ITと建設は、やはり業態が違うということもあり、1999年、東洋エンジニアリングのIT事業部が分社・独立して、東洋ビジネスエンジニアリングが設立したという。

今まで、ERPを扱ってきた同社だが、3年程前からIoTの分野でも製品を開発も行ってきた。IoTとERPを両方手掛けることの出来るSIerは中々おらず、ここが特徴だという。また、元々海外の仕事が9割以上ということもあり、こうした強みを生かして、東洋ビジネスエンジニアリングでは、モノづくりのためのITを全世界に提供しているそうだ。

BOM連携によるリードタイムの半減化

東洋ビジネスエンジニアリングは、今から12年前、欧米系のERPパッケージをベースに、産業機械のお客様に対して、設計と製造BOMの自動連係をしたという。

自動連係する以前では、コンフィグレーションを何度も行わなくてはならず、業務の負担となっていた。その当時、リードタイムは約6週間、納期回答には約5日を費やしていたという。そこで、基本BOMから設計BOM、続く受注BOMから製造BOMを作るという一連のBOM周りの業務の流れを、ほぼ全自動で手配をかけるように改善を行った。

これにより、リードタイムが半減、納期遵守率95%まで上昇し、製品在庫が半分以下となったという。

自動車部品メーカーのIoT

次に紹介した事例は、自動車部品メーカーで、部品の製造において金属粉を混ぜた「スラリー」を塗布する工程があった。この工程において、部品にスラリーを塗布し過ぎると、原価がかさんでしまうという。しかし逆に、塗布を少なくした場合、設計通りの性能が出るかどうかわからないということが起きるのだ。

また、検査の工程も人手で行っており、手間がかかっていたという。そこで、全てがつながる工場という形で、検査の結果をもとに次の工程の指示を出せるよう自動化を行ったということだ。

金型メーカーのIoT

また、入交氏はIoTの活用は何も複雑系のIoTだけでないと述べ、中小の金型メーカーの事例を紹介した。

金型メーカーでは、金型をショット数で寿命管理をすることが多いのだが、変え時をこれまでは、何回打ったか?によって決めていたという。しかし、このやり方だとまだ使えるのに変えなければいけなかったり、逆に寿命が来ているのに使っていたりすることが起きていた。そこで、ショックセンサを用いて、ショックの波形のデータを取ることで、通常とは違う波形のデータが認識できるようになったのだという。

この結果、波形が崩れたらメンテナンス時期、というような合理的な判断ができるようになったということだ。

次ページは、東洋エンジニアリングの提供する「簡単IoT」

「簡単IoT」の紹介

入交氏は、勘は感性、経験は蓄積によるものだと定義した。つまり、人の「経験」というのは、比較的、人に引き継ぎやすいコトだといえる。具体的には、「業務・手順」「機械の動き」「人の動き」などを、正しく記録して誰もが分かる形でデータを使えるようにするとそれができるのだという。

一方、人の「勘」は、感性に依存するので、中々引き継ぐのが難しい。そこで、これを解決するために「簡単IoT」では取り扱わないと決めたということだ。

「簡単IoT」では、全自動で情報を集めて整えて、見せるところまで行い、思考、判断、アクションのフェーズは人が行うという。今後、さらに進化が進むと、提案し、判断を行い、アクションを自動で起こすレベルに上がることができると述べた。

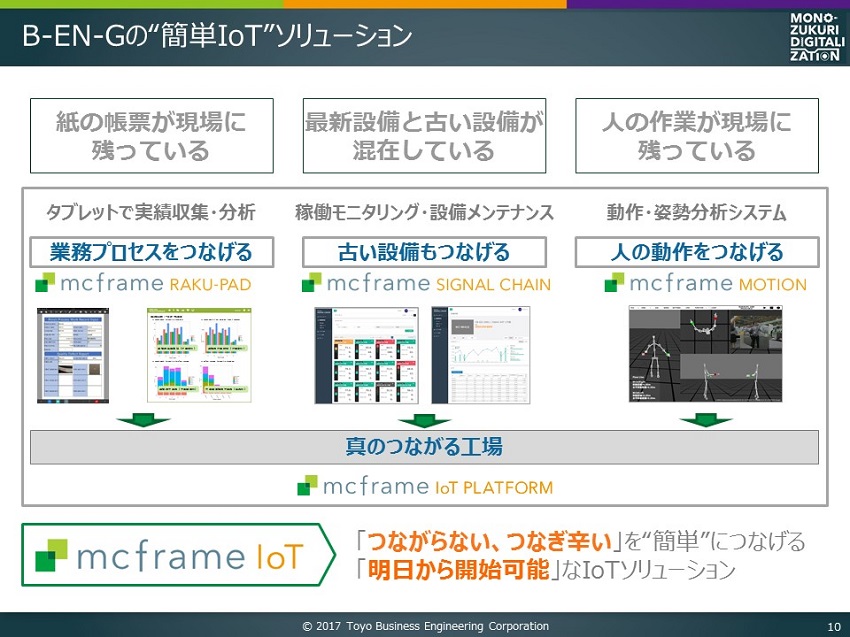

一方で、入交氏は、現場には、つながる工場を実現する上でいくつか障壁があるという。

例えば、「紙の帳票が現場に残っていること」「最新設備と古い設備が混在していること」「人の作業が現場に残っていること」などだ。

そこで、「mcframe IoT PLATFORM」は、こうした、「つながらない、つなぎ辛いもの」を簡単につなげる、「明日から開始可能」な”簡単IoT”ソリューションを提供しているのだという。

業務プロセスをつなげる「mcframe RAKU-PAD」

「RAKU-PAD」は、端的に言えば、現場の紙の帳票をデジタル化して利便性を高めたものだという。

紙の帳票での問題点は、ファイルされて終わりで利活用していないケースが多いことだという。また、例え利活用していても、記録、集計、転記などで、相当に時間がかかっていたそうだ。

そこで、帳票類の利活用を促し、利活用する際に短かい時間でサイクルで回せるソリューションはないかということで、「RAKU-PAD」を開発したということだ。(「RAKU-PAD」には、シムトップス社製の「i-Reporter」 が組み込まれている)

オフラインでも使え、手書きでは出来ない映像、画像なども報告書類に入れることができるという。

「RAKU-PAD」は、「紙の帳票」イメージそのままの画面をタブレットで入力できる「RAKU-PAD Recording」と、記録したデータをすぐにグラフ化して分析できる「RAKU-PAD Analysis Dashboard」で構成されている。

1つ目の機能である、「RAKU-PAD Recording」は、タブレットで、手書き帳票のフォーマットをそのまま使うことが出来、簡単にデータを記録することができる。さらに集計・分析機能にて、迅速に対応策を立案することができるのだ。

また、記録したデータをExcelに起こすように、新たなインターフェースを作成することなく、すぐにデータを見ることもできる。

これらにより、従来の紙の帳票の運用により生じているムダをなくすことができるのだ。

2つ目の機能、「RAKU-PAD Analysis Dashboard」では、分析対象の帳票データから日付期間、数値範囲などを指定するだけで、分析対象データを簡単に抽出できる。

さらに、基本的なグラフの他にも、散布図やパレート図、管理図など、製造現場でよく使用するグラフも簡単に作成できるので、重要なデータ分析をすぐに始められるという。

入交氏は、会場内で、「RAKU-PAD」を使い、音声認識で帳票にデータを入力するデモも行った。

ノイズキャンセリングシステムにより、騒音の大きな場所でも近くにいる人の音声を認識し、ハンズフリーでデータ入力できるので、点検業務が楽になる。これは、作業者にとっては大きなメリットだという。

古い設備もつなげる「mcframe SIGNAL CHAIN」

「mcframe SIGNAL CHAIN」には、稼働モニタリングと設備メンテナンスの2つの機能がある。

信号灯メーカーであるパトライト社の「AirGRID」から設備の稼働状況を自動的に取得し、記録・モニタリング・分析ができる。「AirGRID」をパトライト社製の信号灯に取り付けるだけで、点灯・点滅情報を無線通信することができるのだという。

稼働状況をモニタリングすることで稼働停止の原因がわかり、コンディションを監視することで、未然にトラブルを予防することができる。

さらに、一つ工場だけに閉じず、ナレッジを皆で共有するというのが裏のテーマとしては大きいと述べた。

従来型の手書きの日報では、チョコ停の情報が抜ける場合が多かった。しかし、この仕組みでは、デジタルで「異常停止」と表示が出るので、担当者は不良理由を知りたくなる。

実際に、タブレットで現場の担当者が不良理由を入力することにで、今までチョコ停で何となくやり過ごしてたことが見えてくるそうだ。

全部の製造設備を全自動にするとお金がかかるが、償却の期間は過ぎたが、まだまだ儲けられる古い製造設備の信号灯にAirGRIDを付けるだけで利用できることもメリットは大きいといえる。

mcframe SIGNAL CHAINの事例

ある東南アジアの郊外に新工場を建設した顧客企業が、夜中の稼働現場で何が起きているのかについて、遠隔で知りたいということで、「SIGNAL CHAIN」を導入したという。

デジタルで見える化を実現した結果、導入初日チョコ停が多いのが目立った。そこで、一つ一つ地道に改善していった結果、一週間後ほぼチョコ停がなくなったという。

この結果、今まで、あまり効果があがらなかった現地スタッフへの指示も容易になったという。多言語に対応した辞書機能により、現地のスタッフもタブレットで簡単に利用ができ、現地の工場で運用しやすいソリューションとなったということだ。

「SIGNAL CHAIN」は、今まで約20社が導入しているが、PoC段階で採用を取りやめたお客様はいないという。

現場の担当者には、タブレットのキーボード操作を嫌がるというヒトも多いというが、「SIGNAL CHAIN」では、音声入力にも対応している。こうしてデータを地道に記録していくことで、予知保全サイクルにも入ってくるのだということだ。

ARを活用した設備メンテナンス支援ソリューション

さらに、今後リリースが予定されている、富士通と連携したAR(拡張現実)技術を活用した、設備メンテナンス業務を支援するソリューションを紹介した。

人為的なミス防止のみならず、技能伝承にも役立てたい考えだという。

人の動作をつなげる「mcframe MOTION」

「mcframe MOTION」は、モーションセンサーで作業者の動作や姿勢を3次元データ化し、作業指導・作業保証・作業負荷のための分析・評価をするシステムだ。

光学センサの「Kinect」や慣性センサ式のモーション・センサ「Xsens」で作業の動作や姿勢を計測し、製造現場などでの作業改善を実現するシステムだ。

マーカーレス型のモーション・センサを使用することで、手軽にヒトの姿勢が計測でき、3Dデータとして取得できる。こうして取得したデータから動作・姿勢を定量的に分析できるため、評価者のスキルに依存しない客観的な評価を、手間を掛けず自動的に行えるという。

「作業指導」の活用シーン

ベテランと新人の動作の違いをグラフで比較したり、算出した指標値から診断レポートを作成し、効果的な導入教育や、作業の定期診断を実現する。

「作業保障」の活用シーン

作業場所や、工具・部品の置き場に手が伸びた回数・時間・順序などを計測し、異常動作を検知したり、標準手順との差異を分析する。

「作業負荷」の活用シーン

関節の角度や、手の高さなどの指標値から、身体に負担の掛かる姿勢を検知し、検知した高負荷状態の回数・秒数などを基準と比較し、作業の安全性を評価する。

さらに、「mcframe MOTION」の今後の方向性としては、色認識機能により、人体データ以外を取得し、工具などの動きも追っかけサイクルタイムを計算しようとしているということだ。

さらに、3D視点を利用し、作業訓練を行うことも考えていて、ある機器を設計する際に、人にとっての使い心地を、実際のモノを作る前の設計段階で、デジタルの中で把握する機能も開発中だということだ。

次は、具体的な導入事例からみるPoCの壁と打開策について

PoCの壁

「Speed is Money」の時代では、実証実験で小さく導入し、大きく育てていくPoCが、昨今とても重要なものとなってきているという。

しかし、よくあるPoCの壁というものも存在すると入交氏はいう。

例えば、見えていなかったものが見えてしまい、そこから犯人探しが始まるため、現場の協力を得られないことなどだ。

また、たとえPoCで成果が出たとしても、本番稼働の流れが不連続だと、関係者の熱が冷めてしまうこともある。

簡単IoTは、特に、すぐに効果が出る反面、すぐに飽きてしまう傾向もあるということだ。

そこで、これらの課題に対応するには、少人数でやらず、周りの協力を巻き込むような社内宣伝などが大事になるという。

さらに、PoCが終わった後に、そこから、さらに設備の総合管理することや、ERPと合わせて原価の見える化を実施するなどといった2、3手先のシナリオも同時に組んでおくと良いということだ。

モノと作業のトレーサビリティ

東洋ビジネスエンジニアリングでは、IVI(インダストリアル・バリューチェーン・イニシアティブ)の共通データモデルを活用したエンジニアリングによる、ものづくりプラットフォームの実現を目指しているという。

IVIでの実証実験を元にモデルを簡素化し、MES、スケジューラ、PLM/PDM、EDI、会計など他システムとのシームレスな連携を実現させるそうだ。

IoT導入のポイント

入交氏はIoT導入で大事なポイントについて、「デバイス」「業務」「IoTプラットフォーム」「アプリケーション」の4つをまとめるエンジニアリング能力だと述べた。

4つの分野を全部分かればベストだが、全てを深い部分まで分かる人は殆どいないという。

最後に、入交氏は、「エンジニアリングとは、組合せの妙である」とし、「複合価値の創出ができるようなIoTを導入するのが重要だ」と述べ、講演を締めくくった。

関連記事:

第一部 どうする?日本の製造業!我国製造業の現状と課題ーConnected Industriesの推進に向けて 「IoT Enabled Solution」がIoT市場拡大を牽引、製造業のとるべきアクションとは? どうする?日本の製造業 第二部 スマートファクトリーをいかに導入し、結果をだすのか

Smart Factoryプロジェクト進まない課題とスモールスタート実例 「経産省スマートファクトリー実証事業のご紹介」〜AIとPC制御により既設設備を活かす産業IoT〜 ~勘と経験のデジタル化で現場が変わる~ものづくりデジタライゼーションで見えてくる未来 スマートファクトリ―!現場・IoTの流れ、特に通信からみての考察 スマートファクトリーをいかに導入し、結果をだすのか