2017年7月7日、IoTNEWSが主催する年次イベント「IoTConference2017 スマートファクトリーの今と未来」を大崎ブライトコアホールで開催した。

第四弾となる本レポートは、株式会社FAプロダクツ 代表取締役社長 貴田 義和 氏による、「Smart Factoryプロジェクト 進まない課題とスモールスタート実例」と題し、工場の現場から見たSmart Factory化が進まない理由と解決手法、事例の紹介だ。

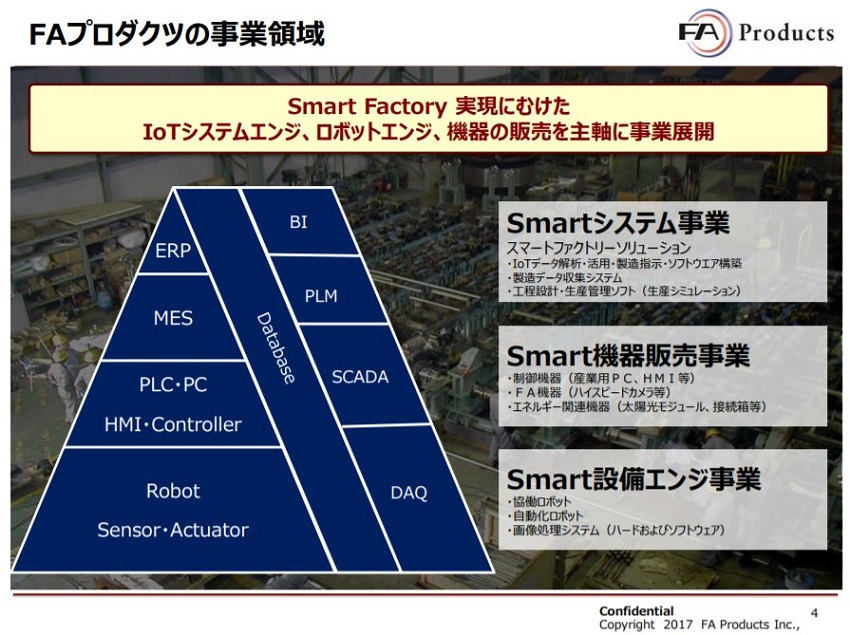

FAプロダクツの事業領域と強み

FAプロダクツの強みは、「設備」と「IT」の知見を兼ね備え、センサーの選定から、入力、監視、蓄積、分析、どのように活用するのか、という一連の流れであるSmart Factory化を推進できることだということだ。

FAプロダクツは、Smart Factory化に必要なソリューション(設備稼働分析、生産状況モニタ、部品ロケ+トレーサビリティ、帳票レス、予知保全システム)をパッケージ化し、簡単導入を進めており、50万円からスタートできるIoTスモールスタートパッケージの発売を開始している。

また、ソリューションサービスとして、各種オペレーション管理(生産・品質・在庫・保全) 、生産シミュレータ導入、新ロボットシステム構想・導入 (ティーチングレス・協働ロボット・形状認識)などの、オーダーメイドに近いサービスも提供している。これらは、全般的にIoTやスマートファクトリー化を進めていきたい、という顧客向けに要件定義から入っていくサービスもある。

具体的な例として、顧客の生産ラインのPLCや装置、作業員の手入力から取ってきたデータを、項目分けし蓄積し、稼働状況、稼働率、時間あたりの出来高、設備データなどのどのように可視化したらよいのかを検討し、最後に分析をするという、徹底的にムダを省いた競争力のある生産ラインを構築するという事例が紹介された。

FAプロダクツの強みは、それぞれの顧客のニーズに合わせ、Smart Factoryの最終形を描いた上での要件定義を実施し、生産性向上や品質安定化、予知保全、自動化、ラインの台数は適正化などの投資削減などを見ていくことだと、貴田氏はいう。

生産シミュレータを活用したスマートファクトリー

続いて貴田氏は、現場が取ってきたデータをどう生かしたらいいからわからないという顧客へのひとつの解として、オーダーメイドに近いシステム、シーメンス社製 生産シミュレータ Plant Simulationを紹介した。

Plant Simulationはコンピュータ上に仮想の工場ラインモデルを構築し、物の流れを再現することで様々な現象を検証・分析する ソフトウェアだ。(生産、動き、渋滞、保管、輸送、サービス、エネルギー)

生産シミュレータは十数年前から日本に入ってきてはいるものの、あまり導入が進まなかったアプリケーションソフトだが、しかし、欧米では使用頻度が高く、ドイツでは生産シミュレータ Plant Simulationが基本ソフトウェアになっているそうだ。

日本でこういった技術の導入が進まない理由として、これまで日本の生産技術者はすり合わせが上手なため、生産シミュレーションソフトが必要なかったとのだという。

ただ最近のIoT化によって、多くのデータが取得できるようになり、そのデータを活用していくためには、この生産シミュレータが役に立つ状況になったのだと、貴田氏はコメントした。

流れとしては、まずデータを入れ、PC上でシミュレーションをかけ、現実の問題を仮想処理し、最適な数値を導き出す。例えば、工程設計であれば設備の台数やバッファサイズ、レイアウト設計であれば配置や経路、物流設計であれば搬送台数や動的搬送経路、在庫管理であれば発注点や動的運用、生産運用であればスケジューリングなどを、ソフトウェア上でモデリングをし、解を出すというものだ。

生産現場でのロボット利用の進化

また、最近のトレンドとして、単なるピッキングロボットではなく、進化形のロボットシステムがあるとして、同社のロボットソリューションが紹介された。

例えば、協働ロボットと言われるもので、ヒトのすぐそばに6軸の多関節ロボットが動くというものだ。デモで見たのはライフロボティクス社製のロボットで、通常は多関節ロボットを現場に導入する際は、必ず柵で囲うという安全対策がなされているが、最近の食品、薬品、化粧品業界での包装工程では、少子高齢化が進み人材確保が難しく、多くのオペレータと一緒に協働ロボットが期待されている。

他にも、バラ積みピッキングと呼ばれる、整然と並んでいない状態でのモノをピッキングするためのロボット(3次元メディア製)、ティーチ・レス(Teach less)バラ積みピッキングの例として、ムジン製のロボット、三次元検査をするためのLinkWiz製のロボットなどが紹介された。

工場の現場から見たSmart Factory化が進まない理由

貴田氏は、ドイツ視察で様々な企業を訪問したうえで、「ドイツのデータの見える化はすごいが、日本の大手自動車メーカーはまだ負けてない」と述べた。

さらに、FAプロダクツが様々なスマートファクトリープロジェクトに関わった中で、共通している「進まない壁」の例を挙げた。

ひとつは、「顧客の要望が壮大で、細かい要件定義をしなければベンダーからの見積もりにばらつきが生じ、判断ができない」ことだという。

IoTはソフトウェアの部分も多く、「機能要件」と「非機能要件」の要件定義が重要になるといい、生産技術者はなかなかソフトウェアの部分まで詳しい人が少なく、例えば見積もりを5社に依頼すると、1,000万円だったり5,000万円だったりといったばらつきがあって、どの企業を選んだらいいかわからなくなる。

さらに、ステークフォルダーも多く、生産ラインや設備の知識、ITの知識を横ぐしで兼ね備えてる人が少ないことも原因になっているという。

さらに、現場の反発も大きく、「カン・コツ・ドキョウのすり合わせ」で長年進めてきた現場からのアレルギー反応は、避けては通れない大きな問題だと述べた。

つまり、現状スマートファクトリーに踏み込めない企業の多くは、投資効果が読めず、投資に踏み切れない状態であるというのだ。

スマートファクトリー化の第1歩はスモールスタート

投資に踏み込めない企業が大切にすべきこととしては、「なかなか進まないスマートファクトリー化を進めるのに大事なのは、スモールスタート」だと貴田氏はいう。

製造業大手で一部進んでいるところもあるが、ベンダーサイドでしっかりとした要件定義ができる企業が少ないため、中小企業はどれだけスピーディにIoT化が取り組んで効果を出していくか、いかにスモールスタートで進めていくかが大事だという。

工場見える化PKG

そこで、スモールスタートを始める第一歩として、「見える化」を進める上での4つのポイントがあげられた。

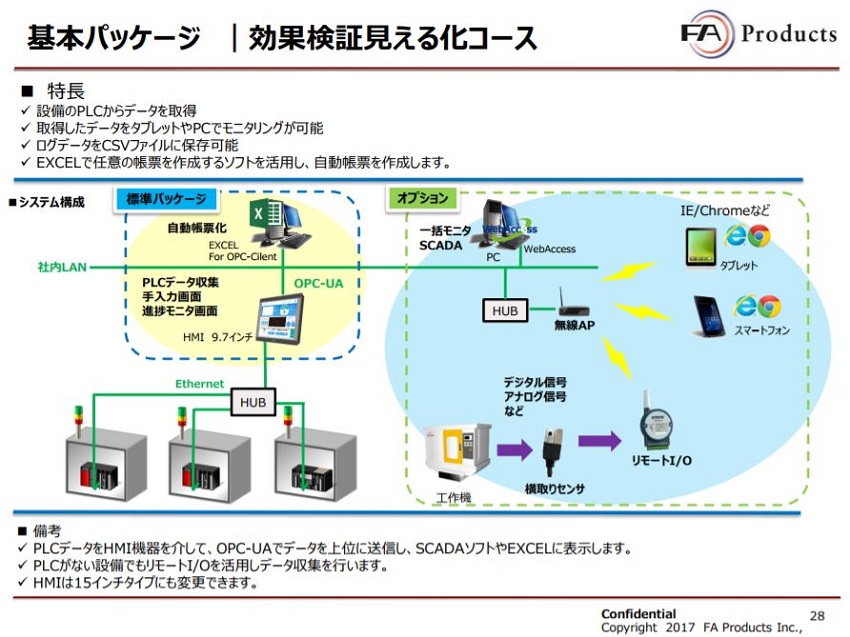

1.既存設備をそのまま活用してデータを簡単に収集すること

FAプロダクツでは国内外250種類以上のPLCに対応し、簡単設定で手元に届いてから最短3日で導入できる。

2.帳票の自動作成に対応し入力ミス・負荷の軽減

「現場の見える化」には反対する現場の方も、毎日帳票をつけることには苦労しており、その苦労から解放されることは受け入れるため、帳票の自動化は大きなカギになるということだ。

3.優れたコストパフォーマンス

導入価格は1セット50万円~と低コストである。

4.ユーザーカスタマイズができ、拡張対応も簡単

上位システムとの接続も、Industry 4.0で標準とされていて、OPC-UAに対応するなど拡張性も兼ね備えており、大規模システムにも展開が可能。

ケーススタディとして、自動車ドア製造メーカー 製造技術部 須磨戸さん(仮)があげられた。

須磨戸さん(仮)は、工場長から「IoTでスマートファクトリーにして工場をよくするぞ。須磨戸なんか考えろ。」と、ざっくりとした指示をもらい、「そんなこといわれてもなあ。そうだ! 展示会で見た工場見える化パッケージで 稼働監視、帳票レスに挑戦しよう。プレス工程に絞ってスモールスタートにすれば、1-2カ月で効果検証もできるぞ」と考えた、という設定で説明が進んだ。

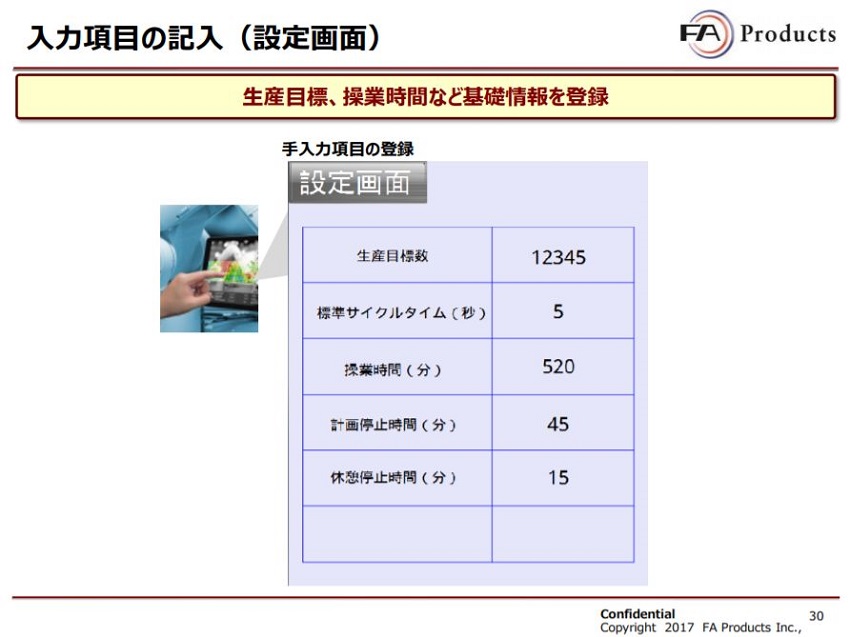

まずは、設定画面で入力項目の記入をする。

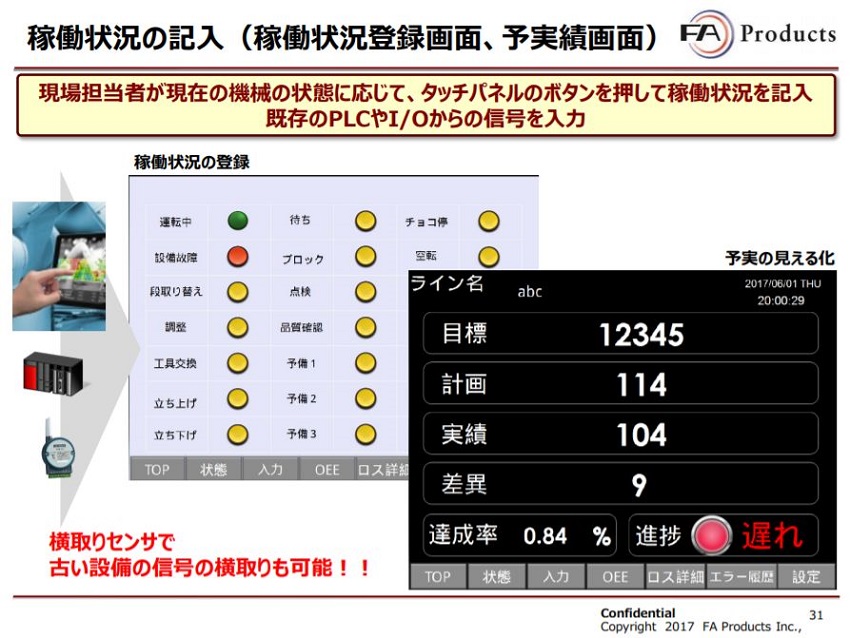

次に、稼働状況の記入で、下記が実際の画面だ。現場担当者が現在の機械の状態に応じて、タッチパネルのボタンを押して稼働状況を記入 既存のPLCやI/Oからの信号を入力をする。

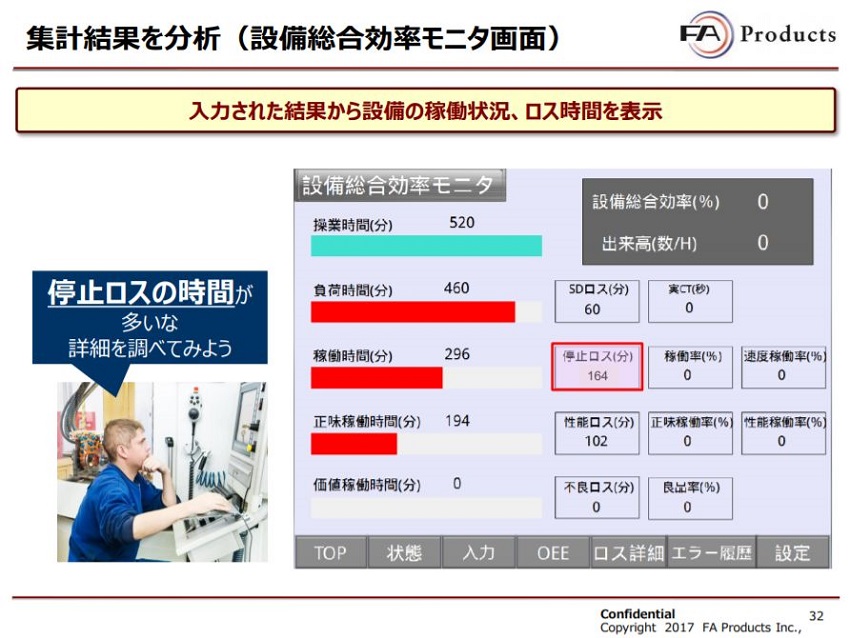

すると、集計結果を分析し、入力された結果から設備の稼働状況、ロス時間が表示される。これもデフォルトで作ってある画面だ。

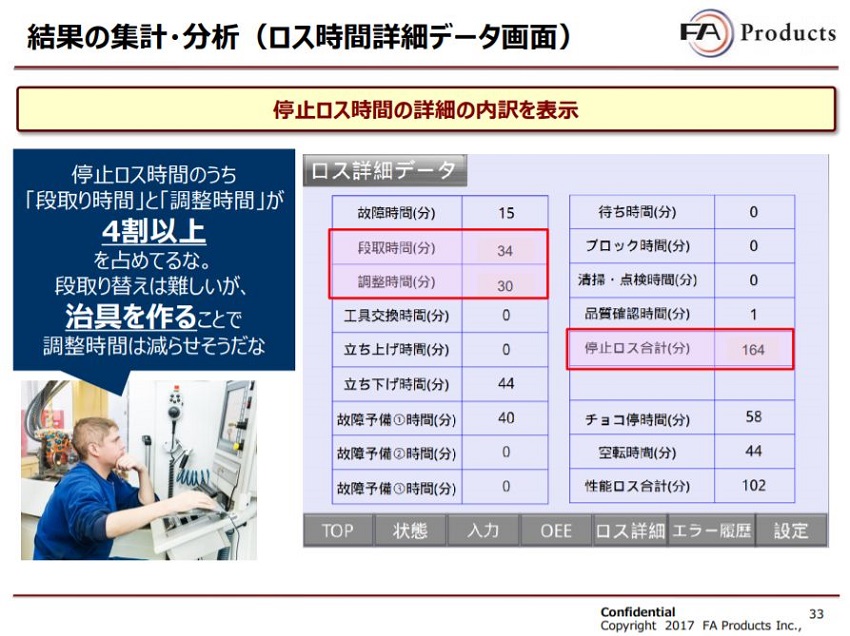

集計結果を分析したとこと、停止ロスの時間が多いというケーススタディであったため、詳細を調べてみると、停止ロス時間のうち 「段取り時間」と「調整時間」が 4割以上 を占めていることがわかった。原因がわかると対策ができるというわけだ。

予知保全システム

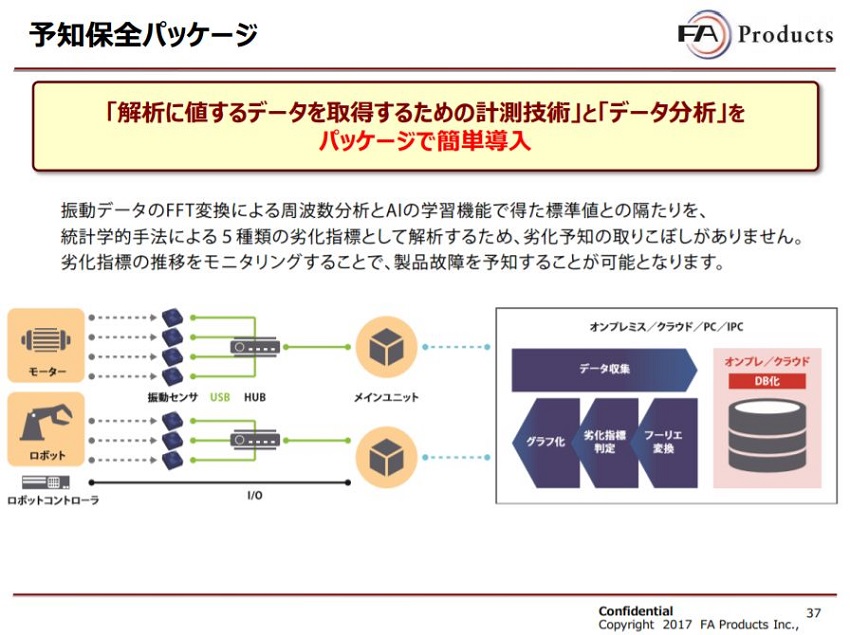

次に、「解析に値するデータを取得するための計測技術」と「データ分析」を パッケージで簡単導入できる、予知保全パッケージの紹介があった。

FAプロダクツの特徴は、「ジャイロ+加速度」の6軸センサ(ジャイロ3軸、加速度3軸で3次元的な振動を測る)を使っていることで、1軸の振動計では把握できない課題の把握が可能になるという。

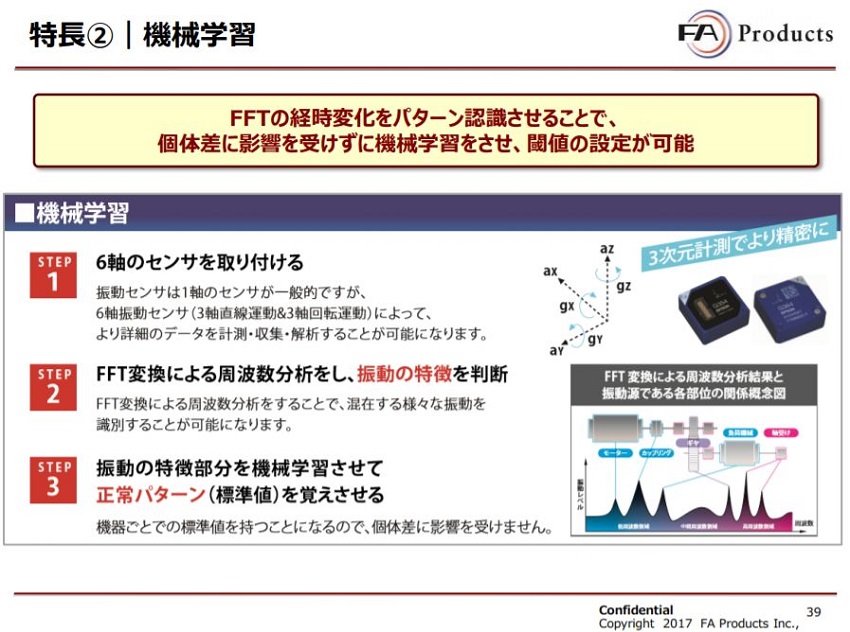

6軸の振動は、色々な振動の複合体になるが、機械学習を使いFFTの経時変化をパターン認識させることで、 個体差に影響を受けずに機械学習をさせ、閾値の設定が可能になるという。

機械学習のステップとして、まず6軸のセンサを取り付け、高速フーリエ変換(FFT変換)によって周波数分析をし、振動の特徴を判断する。そして最後に振動の特徴部分を機械学習させ、30パターンほど正常パターン(照準値)を覚えさせるという。通常一軸の加速度センサでセンシングするのが一般的だが、実際は一軸では見ることができないのだ。

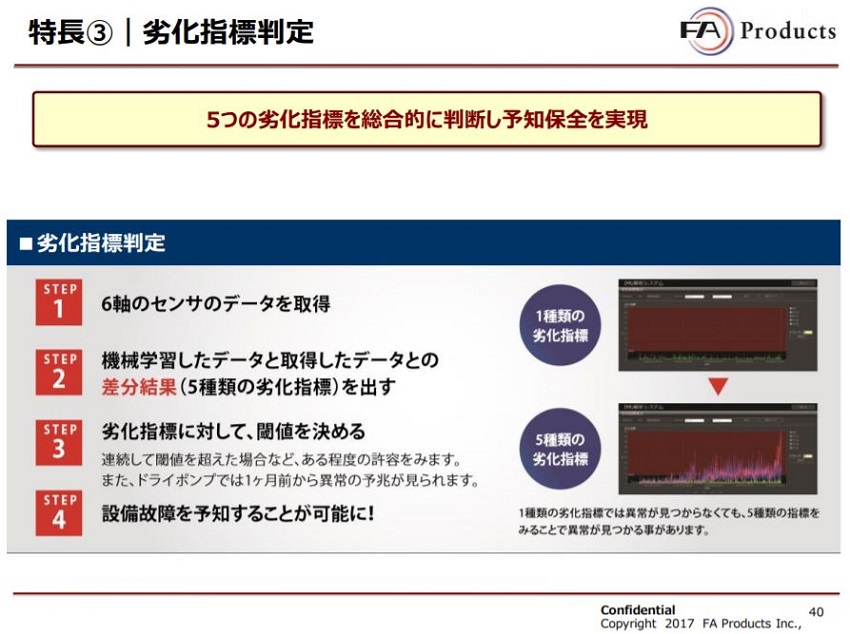

ここまでが準備段階で、次に6軸センサのデータを取得後、機械学習したデータと取得したデータとの差分結果(5種類の劣化指標)を出し、劣化指標に対して閾値を決める。そうすると、設備故障を予知することが可能になるという流れだ。

30パタン程度の正常値を覚えさせて、それからずれていることを検知する仕組みにすることで、個体差による影響が少なくなり、故障したデータを食べさせる必要がないので、「故障するまで待つ必要がない」という。

このケースでは、ドライポンプの予知保全システムを導入して、故障の1カ月前に予知できるようになり、修繕費用を20%改善し、突発の故障による生産影響、品質影響の回避を実現したという。他にも、突発故障が年一回くらい起きていたがこれも無くなった。さらに、このデータは撮り続ける必要がなく、朝10秒、夜10秒くらいでよい(パソコンでもできる)ということだ。

実際に、6軸のデータをデモする中で、確かにある1軸のデータだけが異常を認識していた。仮に、1軸センサーだけでセンシングをしようとしていたら発見することはできなかったであろう。

最後に貴田氏は、「スモールスタートで初めて、クイックウィンと失敗を繰り返して、スケールアップさせていくことが重要だ」と締めくくった。

関連記事:

第一部 どうする?日本の製造業!我国製造業の現状と課題ーConnected Industriesの推進に向けて 「IoT Enabled Solution」がIoT市場拡大を牽引、製造業のとるべきアクションとは? どうする?日本の製造業 第二部 スマートファクトリーをいかに導入し、結果をだすのか

Smart Factoryプロジェクト進まない課題とスモールスタート実例 「経産省スマートファクトリー実証事業のご紹介」〜AIとPC制御により既設設備を活かす産業IoT〜 ~勘と経験のデジタル化で現場が変わる~ものづくりデジタライゼーションで見えてくる未来 スマートファクトリ―!現場・IoTの流れ、特に通信からみての考察 スマートファクトリーをいかに導入し、結果をだすのか

無料メルマガ会員に登録しませんか?

コンサルタント兼IoT/AIライター 人工知能エンジン事業の業務支援に従事するかたわら

一見わかりにくいAIの仕組みをわかりやすく説明するため研究中