株式会社FAプロダクツ、MODE, Inc.(本社:米国カリフォルニア州)、株式会社神戸デジタル・ラボの3社は、製造業に特化した高速クラウドサービス「FA Cloud」を共同開発し、9月末より提供を開始する。

このほど、3社より「FA Cloud」の詳細について話を伺うとともに、日本の製造業IoTの課題と対応策について議論した。本稿ではその後編をお届けする(前編はこちら)。

「FA Cloud」の基本思想は“オープン”、他のプラットフォームとも連携

小泉: これまで、「FA Cloud」の特徴について伺ってきました。工場の現場に特化したIoTプラットフォームということですが、 “現場っぽさ”を表したような機能は、何かありますか。

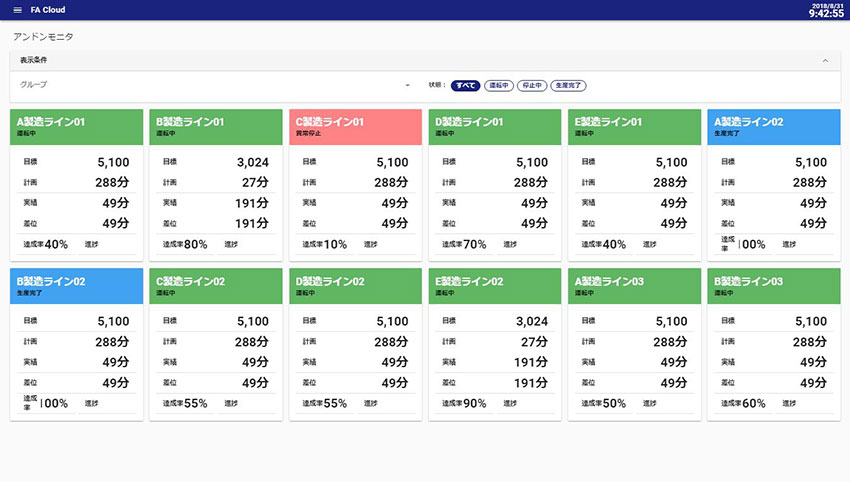

森松: 主には、「アンドン」と「ガントチャート」です。あとは、現場では「設備単位で見たい場合」と、「ライン単位で見たい場合」がありますから、見る単位をグルーピングできるということが重要になります。

村岡: あとは、現実の組織体系にシステムを合わせたい、ということが日本独自のニーズとしてあります。

上野: ありますね。アメリカでは逆で、システムに合わせて人を動かします。

村岡: そうなんです。ですから、日本の場合はシステムの管理権限なども、柔軟に合わせていく必要があります。あるいは、外部のユーザー権限との連携も、視野に入れておかなければなりません。そうしたことの“つくりこみ”が最終的に、お客様にコミットするところになると思います。

小泉: 標準機能として「アンドン」や「ガントチャート」があり、ある程度までは組織体系に合わせられるようにつくりこまれている。さらにお客さんから要請があった場合には、複雑な組織体系に合わせたり、その他のアプリケーションをつくりこんだりする、ということでよいでしょうか。

村岡: はい。あくまでクラウドシステムなので、お客さんごとへのカスタマイズというよりは、お客さんからのフィードバックをシステム全体に反映していくという開発スタイルにはなると思いますが。ただ、できるだけ要望を聴いてアップデートしていけるような、フレキシブルなシステムにしていきたいと考えています。

小泉: シーメンスが、オープンなIoTプラットフォーム「MindSphere」を提供しています。クラウド上でそれぞれの企業がつくったアプリケーションと連携することができ、データの公開/非公開はユーザーが選べるようになっていますが、そうした考えについてはどうでしょうか。

天野: それについては、僕らも同じ考えです。最初に貴田が申し上げた通り、僕らの基本的な思想は、オープンです。どことも戦うことはしません。MindSphereの他、AWSやAzureなどのクラウドともAPI連携できるしくみになっています。

上野: エッジ側のノウハウがなく、アプリケーション開発に特化したいという企業さんもいらっしゃると思います。そういう企業さんには、エッジの部分は私たちに任せてもらって、APIを公開してデータだけ集めて頂くというように、パッケージの一部だけ提供するということもできます。

次ページ:現場が使えるプラットフォームの条件とは

現場が使えるプラットフォームの条件とは

天野: 弊社(FAプロダクツ)の強みは、森松のような現場をよく知っている社員が多く、いわゆる“現場寄り”であることです。一方で、(MODEの)上野さん、(KDLの)村岡さんは、上位のレイヤーに強い。そのように強みの異なるメンバーが連携しているところがミソになります。

小泉: 私が最初に天野さんとお会いしたのは、(とあるイベントで)予知保全のプレゼンを聴いた時でした。モーターに6軸の振動センサーを付けて、高周波のデータを取るというような話だったと記憶しています。

そうした機能を実際にお客さんに使ってもらってきた歴史があるので、今回のようなサービスの立ち上げが実現したわけですよね。データを取ることはできても、活用できないケースを多く見かけます。

天野: おっしゃるとおりです。「データを取れる」と言う人はたくさんいらっしゃいますが、その中に本当の自動機械を見たことがあって言っている人はどれくらいいるでしょうか。工場というのは、千差万別です(それ自体は、良し悪しの議論はあります)。トヨタはトヨタ、日産は日産、ホンダはホンダというように、独自のクルマづくりをしています。

その工場に合わせた方法やノウハウを知っていないと、工場の方々は相手にしてくれません。たとえば、お客様から「LMガイドが…」といった言葉が出てきても、イメージができないと何のことを言っているのかわからないのです。

僕らは日本中の工場を見てきましたから、そこがわかります。

小泉: 工場のIoTにおいては、大規模のお客さんと小規模のお客さんに分かれると思うのですが、大企業がつくったパッケージを中小企業に販売しようとして、話が合わなくなるということがよくあります。

中小企業向けにつくったものは、中小企業には受け入れられますが、逆にこれを大企業向けに売ろうとしても、うまくいきません。レイヤーが合っていないということに、多くの人が気づかないのです。

天野: 信号のデータだけでいい、機械が動いているか、止まっているかだけがわかればいいという企業さんも当然いらっしゃいます。そのような企業のためにも、「FA Cloud」のようなしくみがあっていいと思っています。

森松: 「FA Cloud」の特徴の一つに、ローコストが挙げられます。というのは、日本の企業でIoT化が進まない理由には、やはり料金の問題があります。まず、月々払いというのは、好まれません。最近のクラウドサービスはクレジット決済が多いのですが、製造業の現場で使っていただく場合には、クレジットというわけにはいきませんよね。

そうすると、1年間あるいは半年でまとまった金額を支払うことになりますが、そこで年間500万円ですと言われてしまったら、「やっぱりいいです。オンプレでやります」となってしまいます。ところが、「オンプレだと2,000万円かかります」ということになる。そうした現状に対しては、ローコストなクラウドサービスが重要になります。

上野: 私がこのプロジェクトに参加してから約1年が経つのですが、工場へ行ってお客さんのお話を聞くと、みなさん同じことをおっしゃっていることに気づきます。

みなさんが考えている「やりたいこと」というのが、すべて同じなのです。ところが問題は、そのために必要な個々のシステム(クラウド、組み込み製品など…)を個別に発注しているということです。構成を見せていただくと、すべて「FA Cloud」でまかなえるものです。

PoCはできても、実ビジネスで使えないプラットフォームの罠

小泉: 少しこまかい話ですが、FAプロダクツさんもMODEさんも、いわゆるセンサーレベルでのデータ収集をされています。工場で使われるセンサーは膨大です。その中で、たとえば「この振動センサーは東京第二工場のAラインのBロボットアームについている」という情報は、どのように管理するのでしょう。

上野: 鋭い質問ですね。世の中のIoTプラットフォームでは、「ここはお客さまが自分で設計してください」となってしまうことも多いのですが、弊社ではデータ扱い方まで含めたセンサーデータプラットフォームです。ゲートウェイ側で、データの管理情報も含めて整理した上でデータをクラウドに上げるという考え方をしています。

小泉: そうですよね。ゲートウェイ側でデータをそろえておかないと、(クラウドに)渡せないですよね。また、グルーピングをきちんとしておかないと、必要のないデータも混じってきて、さきほどの「ガントチャート」もつくれないことになります(前編を参照)。

上野: そうなのです。(FA Cloudでは)エッジ側で属性分けをしてからクラウドにデータを渡すしくみなので、どこに何のセンサーがあるのかがわかるきれいな状態で、リアルタイムモニタリングができます。

小泉: 属性分けをするのは、PLC単位ですか。センサー単位ですか。

上野: センサー単位になります。そこからPLCを介して、個々のセンサーの状態が見えるようになっています。

小泉: このような議論は、センサー10個程度でPoCをやってみる、というような場合には考慮しないことも多いですが、本格展開になった時には重要です。

村岡: そうですね。システムのスケーラビリティ(業務の拡張性など)を持たせることがシステムの肝です。こういうシステムを開発するときには、設計のノウハウがないと、ビジネスで使えるものになりません。PoCではよくても、実際のビジネスで使えるものとしてシステムが成長していけないことになります。

小泉: たとえば、1個のセンサーで、「温度」「湿度」「加速度」のデータが取れるとします。それぞれ認識はできても、3つも項目があると処理が複雑になります。こういう場合はどうするのですか。

上野: 階層管理しています。「ゲートウェイ」/「センサー」/「センサーで取れる項目」という層があるとすると、最後の「センサーで取れる項目」(温度、湿度、加速度など)が最小単位になります。

その項目がどのセンサーやゲートウェイに紐づき、どのPLCを経由しているのかということが、階層管理できます。あとは、エッジ(PLC)からデータを引っ張ってくればいいのです。

なお、製造現場で使われるPLCやコントローラ、制御機器のメーカーはさまざまですが、ゲートウェイ一つで、300種類以上のプロトコルに対応しているため、多くの機器をプログラムレスで接続できるようになっています。

“理想の工場”の姿が描けなければ、データは活きてこない

天野: 現場にはセンサーがたくさんありますが、問題はそのセンサーが何のために付いているかです。その際に重要になってくるのが、“理想の工場”をどう考えるかという上位概念です。

(上位概念の)一つは、マーケットを見て、売れる製品にデータを活用するということです。

工場では、利益が出る製品とそうでない製品、両方をつくっているのが普通です。そこで、市場を見ながら、売れる製品の場合のみセンサーを付けて必要なデータを取るという考え方です。いわゆる、経営管理ですね。

もう一つは、ものづくりがしやすいのか、しにくいのかという観点です。極端につくりにくい製品を設計してしまうと、工場で10個つくるのと1万個つくるのとでは難易度が全然違ってきます。1万個、不良品なく、組み立てやすくつくれなければいけません。そうした場合に、そのデータを設計側に返していくという思想です。

そうした上位概念から割り返していかないと、一つ一つのセンサーが何のデータを集めていて、何を担っているのかは、理解できません。その中で、僕らはセンサーの選定を何十年もやってきているので、「そもそも何をしたいですか」という目的に直結したセンサーを提案できます。

また、粒度や階層など、データをきちんと取るための“黄金律”みたいなものが、実は僕らの中にあります。

何百工場もセンサーを付けて分析していると、「これはおさえておかなければいけない」というポイントがわかるのです。それを、必ずしもお客さんの各工場がおさえているわけではありません。工場は、それぞれのノウハウのもとでやっていますから。

ユーザーさんが、「こういうデータを上げたい」と言っても、「本当ですか?」と返す場合もあります。僕らは“ファイナンシャルプランナー”みたいなものです。ユーザーさんが間違った保険の入り方や預金の仕方をしていると、「それだと50歳まで5,000万円貯まりません。もうちょっと外貨を入れましょう」といったことを、データにもとづいて提案できるのです。

上野: (プラットフォームにとって)現場のノウハウはとても重要です。今回のプロジェクトでは、FAプロダクツさんから事前にデータのフォーマット(サンプルデータ)をもらって、それにもとづいてシステムをすべて組んでいます。

小泉: 高速で動く産業機械の予知保全をする話と工場のラインのスループットを見ていく話というのは、一緒ではありません。データの粒度は違いますし、「データを見る」とひとことで言いますが、どういう時間単位でそろえて見るかなどで、まったく状況が変わってきます。つくっている製品でも違います。

その違いに応じて、都度設計を変えていかなければなりません。今回の「FA Cloud」は、そうした幅広い要望に応えるためのしくみということですよね。

貴田: そうです。IoTを活用する工場の業務には、設備の稼働監視や品質、在庫の管理などがあります。それぞれのアプリケーションの想定はできているのですが、「センサーに属性を付けるのが難しい」といったイレギュラーなことは当然あります。

そうしたイレギュラーもすべて「FA Cloud」上で処理する必要はありません。1個前の段階で処理してしまえばいい話です。要は、センサーの属性がわかる状態で「FA Cloud」にデータを上げてあげればいいだけの話なので、前処理はいかようにもなるわけです。僕らから言わせてもらうと、「(システムは)どうにでもなります」。

すべてのセンサーから、時系列も粒度も違うデータを直接クラウドに上げるかと言ったら、別にそんなことはしません。重要なのは、どんなアプリケーションを提供をするかということです。

こまかい粒度が必要なのは一つ、品質の管理だけです。すべてのデータを上げて、AIを使って答えを導き出すのか、それとも1個手前の段階で答えだけは導き出しておいて、その前後のデータだけをクラウドのデータベースに上げておくのか、という方法もある。要は、手法の問題だけなのです。

小泉: この分野が今後どうなっていくのか、とても気になります。

貴田: まずは使いやすいものをいったん入れて、文化を醸成することが大切です。私たちとしては、いまはやり抜くしかないタイミングだと考えています。

天野: データを分析する目的とは何だろうと、最近よく考えます。IoTは、手段/手法としてはとてもよいしくみです。ただ、お客さんの中には、上位概念、つまり理想の工場とは何かという解を持っていない場合が多いのです。

解を持っていない企業さんに対して、手段/手法がいかによくても、軸がずれてしまいます。その結果、投資に見合うかどうか、というだけの話になってしまう。モノを売る側としては、まず効果を見せたいのですが、そういう場が少ないのが現状です。IoTに限らず、FAやロボティクスの分野においても、僕らのテーマです。

小泉: (製造業のIoTに対する)社会的な要請がもっと強くなっていかなければなりませんね。

天野: 製造のトップの方が、その工場をどうしたいのか。あるいは、自社の製品をどのマーケットでどういう価値で勝負させたいのかが大切です。そこが決まり、「理想の工場をつくってくれ」と言われれば、僕らはつくれます。

本日はありがとうございました。

【関連リンク】

・「FA Cloud」

・スマートファクトリーで本当にやるべきこと -FAプロダクツ 貴田氏インタビュー

・シリコンバレー発、Google, Twitterで培った技術力で差別化するIoTプラットフォーム -MODE CEO 上田氏インタビュー