前回の記事で、サプライチェーンの基本的な構造、それを構成する多様な要素、そして身近な製品を例にあげた具体的なサプライチェーンの流れを見てきました。

そこから見えてきたのは、サプライチェーンがいかに多くの企業やプロセスが複雑に絡み合い、相互に影響し合うダイナミックなシステムであるかという実態です。

サプライチェーンを効率的に管理できるかどうかで、企業の競争力をはじめ、国民生活、経済全体、地球環境の持続可能性をも左右します。

そこで重要となるのが、このような複雑なシステムを効果的に管理し、企業価値の最大化に繋げるための経営管理手法である「サプライチェーンマネジメント」です。

サプライチェーンマネジメントの定義

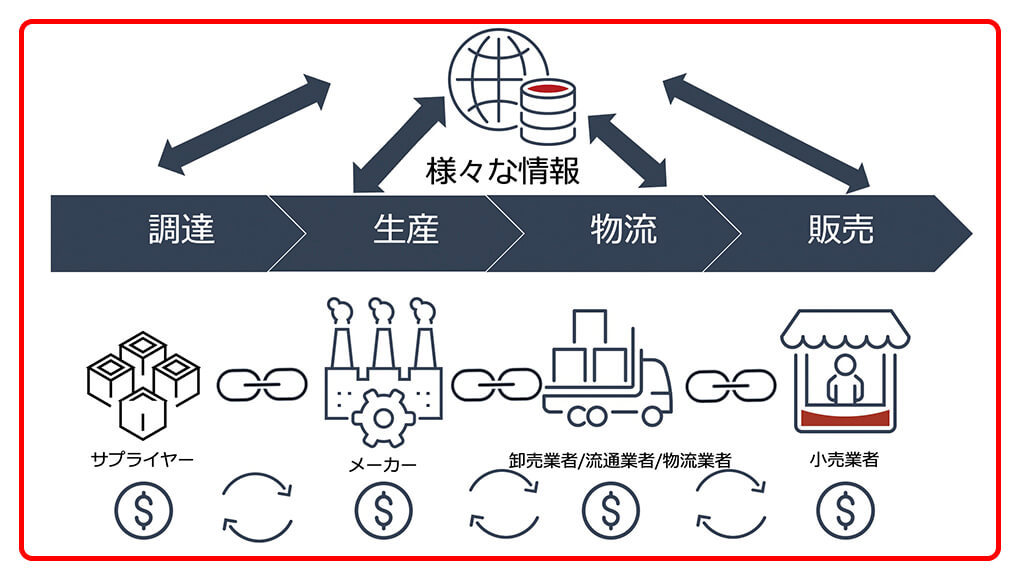

サプライチェーンマネジメントとは、原材料の調達から製品・サービスが最終消費者に届くまでのサプライチェーン全体のプロセスを、企業内および企業間で統合的に計画・実行・統制し、サプライチェーン全体の効率と価値を最大化するための経営コンセプトであり、そのためのマネジメント手法です。SCMと表記されることもあります。

重要なのは、サプライチェーンマネジメントが単なる物流管理の効率化や生産管理の最適化といった個別の機能改善に留まるものではないという点です。

サプライチェーンマネジメントは、サプライチェーンを構成する調達、生産、在庫管理、物流、販売といった諸活動、さらにはそれらに関連する情報流や資金流までも一元的に捉え、あたかも一つの組織体のように連携・同期させることを目指します。

つまり、サプライチェーンという「鎖(チェーン)」の各部分(リンク)を個別に最適化するのではなく、鎖全体を一つのシステムと見なし、その全体最適化を図るという視点がサプライチェーンマネジメントの根幹にあります。

この考え方は、自社の部門間に留まらず、サプライヤー、卸売業者、小売業者といった外部のビジネスパートナーとの間の壁を越えた連携・協調を前提としています。

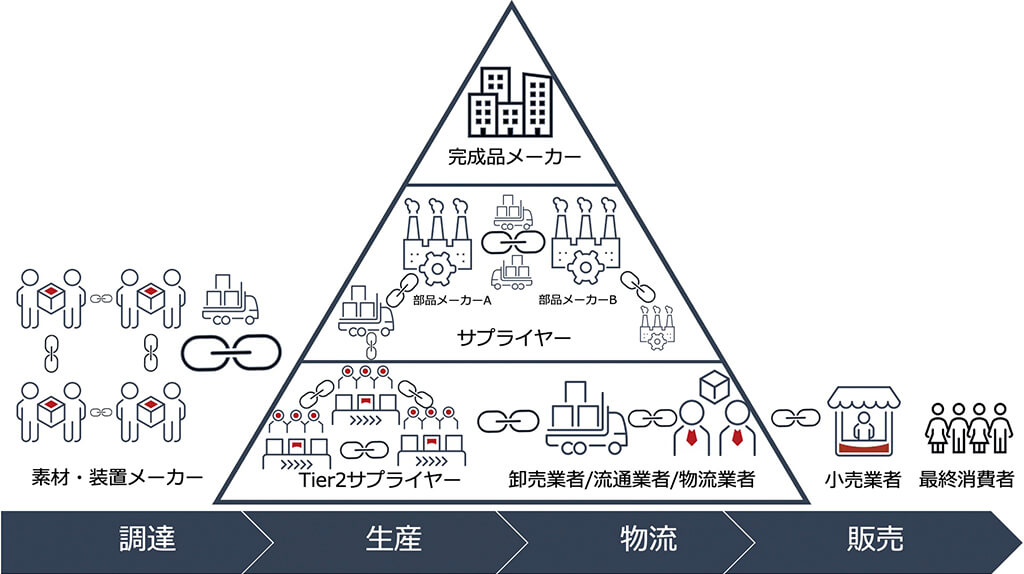

理想的には、サプライヤーのサプライヤー(Tier2サプライヤー)から、顧客の顧客(最終消費者)までを見据えた広範なマネジメントがサプライチェーンマネジメントのスコープとなります。

しかし、このサプライチェーンは単一の線ではないケースも多く、その場合多層的なピラミッド構造を形成しています。

頂点に立つ完成品メーカーのサプライチェーンを筆頭に、その下の層では主要部品メーカーや流通を担う卸売業者などがそれぞれ独自のサプライチェーンを管理し、さらにその下層では原材料や製造装置などを供給するサプライヤーや物流業者が、それぞれの役割に応じたサプライチェーンを構築・運営しています。

このように、サプライチェーン全体は、複数の企業がそれぞれの専門分野でサプライチェーンを管理する「重層的な構造」となっている場合もあります。

この場合でも、最終的には完成品メーカーがエンドコンシューマーまでを見据えた統合的なサプライチェーンマネジメントを主導することが理想ですが、その実現のためには、各階層の企業がそれぞれのサプライチェーンを最適化し、かつ横断的に連携し合うことが不可欠となります。

これにより、個別の最適化が繋がり、サプライチェーン全体の最適化が実現されます。

サプライチェーンマネジメントの目的

サプライチェーンマネジメントが、サプライチェーン全体の最適化を目指す手法だということは分かりましたが、サプライチェーンマネジメントに着手することで、どのようなメリットが得られるのでしょうか。

本章では、企業がサプライチェーンマネジメントを導入し、実践することで得られる主なメリットや目的の一例を紹介します。

全体最適化による効率向上とコスト削減

サプライチェーン全体を俯瞰し、ボトルネックの解消やプロセスの無駄を排除することで、調達コスト、生産コスト、物流コスト、在庫コストを含むトータルコストを削減します。

例えば、需要情報をサプライチェーン全体で共有することで、ブルウィップ効果(需要の小さな変動が上流に行くほど増幅される現象)を抑制し、過剰な在庫投資や生産調整コストを削減することができます。

リードタイムの短縮と納期遵守率の向上

サプライチェーンを最適化することで、原材料調達から最終顧客への納品までのトータルリードタイムを短縮し、約束した納期を確実に守ることができれば、顧客満足度と市場での信頼性を高めることができるでしょう。

迅速な市場対応は、競争優位性の確立に不可欠な要素です。

在庫の最適化(欠品防止と過剰在庫削減)

サプライチェーンの各情報を正確かつ迅速に把握できるようになると、需要予測の精度向上が期待できます。

この需要予測に応じた原料調達や生産計画を行うことで、在庫の最適化につながります。

加えて、リアルタイムな在庫情報の共有により、欠品による販売機会の損失を防ぎつつ、過剰在庫に伴う保管コスト増、キャッシュフロー悪化、陳腐化リスクを最小限に抑えることができるでしょう。

これは、サプライチェーンマネジメントにおける永遠の課題とも言える重要な目標です。

関連記事:需要予測に関して詳しく知りたい方はこちらの記事も参考にしてください。

需要予測とは?基本の手法や目的、製造業で活用できるシステムの種類などを解説

IoTで需要予測はどう変わる?メリット・実装ステップ・事例まで徹底解説

顧客満足度の最大化

最終的には、適切な商品を、適切なタイミングで、適切な場所に、適切な品質と価格で提供することを通じて、顧客の期待に応え、満足度を最大化することがサプライチェーンマネジメントの究極的な目標の一つです。

サプライチェーン・レジリエンス(強靭性)の強化

自然災害、感染症のパンデミック、地政学的リスク、サプライヤーの経営破綻、需要の急変動といった予期せぬ外部環境の変化に対して、サプライチェーンが迅速かつ柔軟に対応し、事業継続を可能にする能力(レジリエンス)を高めます。

具体的な取り組みとしては、リスクの可視化、代替調達先の確保、在庫拠点の分散、BCP(事業継続計画)の策定などが含まれます。

キャッシュフローの改善

在庫削減、リードタイム短縮による運転資本の圧縮、支払いサイトの最適化などを通じて、キャッシュコンバージョンサイクル(CCC)を改善し、企業の財務健全性を高めます。

サプライチェーンマネジメントの管理対象と主要な取組

では次に、サプライチェーンマネジメントの主要な管理領域と、それぞれの領域におけるサプライチェーンマネジメントの目的を簡潔に解説します。

調達管理

調達管理は、文字通り製品を作るための原材料や部品を調達し、管理する領域です。

この領域におけるサプライチェーンマネジメントの目的は、安定供給、品質確保、そしてコストの最適化を通じて、サプライチェーンの「入口」を強固にすることにあります。

適切な調達を実現することは、後続の製造プロセスや最終製品の競争力につながっていきます。

また、原材料や部品を扱うサプライヤーとの戦略的な関係構築やリスク分散も重要な側面です。

製造管理

製造管理の領域では、調達した原材料や部品を加工・組立し、付加価値を付けて製品へと変換していきます。

この領域では、サプライチェーン全体の需要予測に基づき、いつ、何を、どれだけ、どの場所で生産するかを決定したり、調達計画と密に連携することで、必要な原材料や部品が適切なタイミングで供給されるよう調整したり、販売計画や在庫計画と連携し、顧客の需要を満たしつつ、過剰な在庫や欠品を防いだりといった取り組みを行います。

こうした取り組みが、生産計画の精度や製造プロセスの効率性、品質の均一性や製品コスト、納期、品質などに大きく影響します。

在庫管理

在庫管理の領域では、欠品による販売機会の損失を防ぎつつ、過剰在庫に伴う保管コストや陳腐化リスクを最小限に抑えたいという目的があります。

そのため、サプライチェーンの原材料、仕掛品、完成品といった各段階に存在する在庫を適切に維持することが重要です。

これにより、リードタイムの短縮や需要変動への対応力を高めるほか、企業の財務健全性の向上を図ります。

在庫管理について詳しく知りたい方はこちらの記事も参考にしてください。

在庫管理とは?基本知識から目的、システムを活用した際のメリットなどを解説

物流管理

物流管理の領域では、製品が生産拠点から顧客の元へ届くまでの、輸送、保管、荷役、梱包といった物理的な移動や保管プロセスを効率的かつ迅速に行うことを目指します。

輸送においては、複数の配送先への最適な配送ルートや車両の割り当てを決定したり、製品の種類・緊急度・コスト・環境負荷などを考慮した上で最適な輸送手段を選択したり、空きスペースを減らして積載量を最大化したりといった取り組みを行います。

倉庫内プロセスにおいては、入庫、保管、ピッキング、梱包、出荷といった倉庫内の作業の効率化を目指します。

また、複数の倉庫に分散して在庫を配置することで特定の拠点での欠品リスクを低減したり、需要予測と連動した各拠点の最適な在庫量を維持したりといった取り組みも行います。

適切な物流を実現できれば、製品のリードタイム短縮、輸送コスト削減、そして顧客へ確実に配送することができ、顧客満足度の向上が期待できます。

販売管理・顧客管理

販売管理・顧客管理の領域では、製品やサービスが顧客の手に届く「最終段階」を効率的かつ効果的に管理し、そこから得られる市場情報をサプライチェーンの新たな起点として活用することを目指します。

例えば、顧客がどのチャネルを使っても一貫した購買体験が得られるように、複数の販売チャネルを戦略的に組み合わせたり、チャネル間を連携させることで在庫の最適配分や過剰在庫の削減を目指したり、POSシステムやECサイトのアクセスログ、購買履歴などのデータの収集分析による需要予測の精度向上を図ったりといったことが挙げられます。

これらを実現できれば、顧客の利便性を高め、販売機会を最大化できるほか、チャネル間の連携により在庫の最適配分や過剰在庫の削減にも貢献するでしょう。

また、こうした需要予測や実際の販売実績は、生産計画、調達計画、在庫計画へと迅速にフィードバックすることもサプライチェーンマネジメントの一環です。

これにより、需要の変動にサプライチェーン全体が柔軟に対応できるようになり、過剰生産による在庫リスクや、欠品による販売機会の損失を抑えることが期待できます。

資金管理(サプライチェーン・ファイナンス)

資金管理の領域では、サプライチェーン全体で発生する支払いや請求といった資金の流れを最適化し、関係する企業の財務健全性を高めることを目指します。

これは、単に会計上の資金管理に留まらず、戦略的な視点から資金の流れを最適化する取り組みです。

例えば、在庫保有期間を短縮することで、原材料や仕掛品、完成品に固定化される資金を減らしたり、顧客からの支払いを迅速化するための条件設定や、請求・回収プロセスの効率化を図ったり、サプライヤーへの支払いを、自社のキャッシュフローに合わせて適切なタイミングで行うよう調整したりといったことが挙げられます。

また、サプライヤーとの間で互いのキャッシュフローに有利となるような支払い条件を交渉・設定したり、サプライヤーに対して早期に代金を受け取れるオプションを提供するなどして、サプライヤーの資金繰りを支援したりと、自社内に止まらない資金管理をすることで、安定した品質・納期での供給につなげることができます。

サプライヤーの資金繰りに余裕があれば、新しい設備投資やR&Dに力を入れることができ、結果的にサプライチェーン全体の競争力向上に貢献します。

リスク管理・レジリエンス強化

リスク管理・レジリエンス強化では、自然災害、市場変動、サプライヤーの問題など、サプライチェーンを寸断する可能性のあるあらゆるリスクを管理し、強靭な供給網を構築することを目指します。

サプライチェーンのリスクとしては、供給源の集中、輸送ルートの脆弱性、生産拠点の地理的集中、主要サプライヤーの財務状況、特定技術への依存、法規制の変更、地政学的緊張、サイバーセキュリティの脅威などが含まれます。

こうしたリスクの回避方法のひとつとして、例えば、供給元や生産・物流拠点を分散させたり、戦略的に安全在庫を確保したり、代替の輸送ルートや異なる輸送手段を事前に検討・確保したりといった戦略が考えられます。

また、大規模な事業停止につながる事態が発生した場合に、誰が、何を、どのように対応するかを明確にした詳細な計画をあらかじめ策定することも有効でしょう。これには、緊急連絡網、代替生産体制への切り替え手順、顧客への情報提供方針などが含まれます。

そして、策定したBCPが実際に機能するかどうかを検証するため、定期的にシミュレーションを実施し、その結果に基づいて計画を継続的に改善することも重要です。

これらの各管理領域が、相互に密接に連携し、情報や資金の流れを最適化することで、サプライチェーン全体のパフォーマンスを向上させることができます。

サプライチェーンマネジメントにおけるデータの重要性

上述したサプライチェーンマネジメントを実現するには、ある領域のデータが別の領域でも活用できるような体制が必要であることがお分かりいただけたかと思います。

そのため、インターネットが登場する前のサプライチェーンマネジメントは、その管理手法と可能性が異なります。

インターネットが普及する前は、電話やFAX、口頭での指示や紙の伝票などが主な情報伝達手段でした。

また、供給の安定性を担保する際や、問題解決に取り組む際は、サプライヤーや取引先との間に築かれた個人的な信頼関係やネットワークが重要でした。

今でも、シンプルなサプライチェーンを持つビジネスや、長い歴史を持つ一部の産業では、伝統的な慣習や人間関係が重視され、デジタルシステムの導入が遅れているケースもあります。

しかし、インターネットが普及したことにより、データの取得や情報システムの連携などがしやすくなったことで、サプライチェーン全体でのリアルタイムなデータ共有と分析が以前よりも容易になったことは明白です。

これによりサプライチェーンマネジメントは、より複雑でグローバルなサプライチェーンを効率的かつ効果的に管理できる、企業に新たな競争優位性をもたらす現代的な経営手法へと進化しました。

昨今のサプライチェーンマネジメントのトレンド

これまで見てきたように、サプライチェーンマネジメントは、複数の企業が連携し合うことを前提として発展してきました。

しかし近年、企業が自社のコア事業だけでなく、通常は外部から調達する原材料や部品の製造に加え、生産や物流、販売といったサプライチェーンの複数の段階を、自社グループ内で完結させる経営戦略を取るケースもあります。

例えば、電気自動車(EV)メーカーの中には、バッテリーの原材料調達からバッテリーセル製造、車両組み立て、さらには自社での販売・サービス提供までを垂直統合する動きが見られます。

また、半導体メーカーが、設計だけでなく製造工場まで自社で持つことなども、垂直統合の一例です。

このような垂直統合の動きが見られる一つの理由として、サプライチェーン・レジリエンス(強靭性)の強化が挙げられます。

外部サプライヤーへの依存度を下げることで、地政学的リスク、供給網の寸断、部品不足といった外部要因による影響を最小限に抑え、安定供給を確保しやすくするという意図があります。

また、製品開発と製造を密接に連携させることで、技術革新のスピードを高めたり、独自の技術を他社に依存せず開発・生産したりすることを目的としている場合もあります。この場合、品質管理も比較的自社で一元的にコントロールすることができます。

さらに、中間マージンを排除したり、生産プロセス全体を効率化したりすることで、長期的なコスト削減や利益率の向上を目指しているケースもあるでしょう。

こうした垂直統合的なサプライチェーンにおいても、社内を管理対象としたサプライチェーンマネジメントが実施されることが考えられます。

垂直統合的なサプライチェーンにおいては、社内での部門間の壁をなくし、効率的な連携を実現するためのサプライチェーンマネジメントが求められることになります。

つまり、どの戦略を選択するにせよ、サプライチェーンマネジメントは企業の「モノ」の流れを最適化し、競争力を維持・向上させる上で、今後も重要視される経営機能のひとつであると言えるのではないでしょうか。

無料メルマガ会員に登録しませんか?

現在、デジタルをビジネスに取り込むことで生まれる価値について研究中。IoTに関する様々な情報を取材し、皆様にお届けいたします。