JFEスチール株式会社は、国内で稼働する全7機の焼結鉱製造設備に対し、サイバーフィジカルシステム(以下、CPS)の導入を開始した。

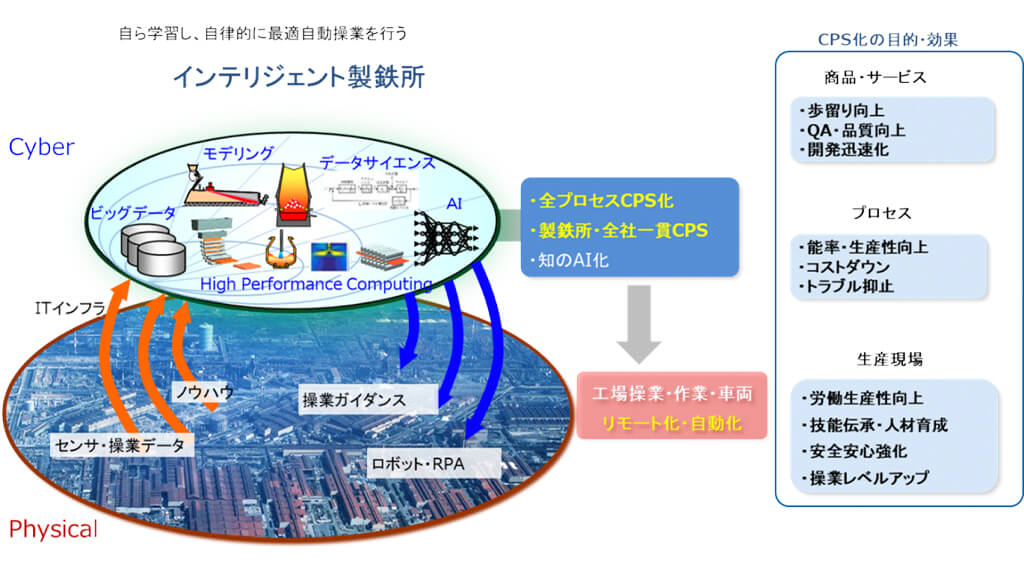

CPSは、実際の製造プロセスから収集したセンサデータをAIで解析して、独自の手法を用いてデジタル空間に仮想プロセスを再現し、この2つをリアルタイムに繋ぐものだ。

仮想プロセスにより、現実では見えない設備の内部状態の把握や、将来の状態予測を行うことが可能となる。

そして、健全性の監視・異常予測の結果を実プロセスでの操業アクションにフィードバックすることにより、安定操業や生産性向上が実現することができる。

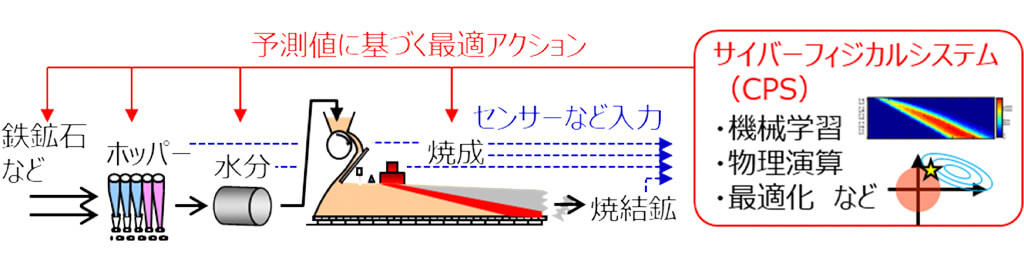

今回JFEスチールがCPSを導入したのは、鉄鉱石の微粉を高温で焼き固め(焼成)、次工程である高炉での使用に適した強度と化学特性を持つ焼結鉱へと加工する工程だ。

この焼結鉱の品質は、高炉の安定操業や高品質な鋼材の生産に直結するため、複数の指標に基づき厳密に管理されているが、品質管理と操業判断を、オペレータの知識や経験に依存していることもあり、焼結鉱の品質確保と効率的な生産との両立が課題となっていた。

そこで今回、焼結プロセスへCPSを導入し、現場から収集された膨大なセンサデータをもとに新たに構築した統計モデルと、熱化学反応をシミュレーションする物理モデルを融合した予測モデルを構築した。

これにより、デジタル空間上でリアルタイムに操業シミュレーションを行うことが可能となり、将来の操業状態の予測が可能となる。

その結果、品質安定化と生産性向上に加え、焼結鉱製造時の熱源であるコークスの使用量低減によりGHG排出削減を実現したのだという。

今後は、全製造プロセスへのCPSの導入をはじめ、蓄積したデータ資産やデータサイエンス、AIなどを活用していくとしている。

無料メルマガ会員に登録しませんか?

IoTに関する様々な情報を取材し、皆様にお届けいたします。