今年もボストンで、PTCの年次イベントLIVEWORXが行われた。今年のLIVEWORX、テーマはずばり、「デジタルトランスフォーメーション」だ。

キーノートにおいて、2度のエミー賞を受賞しているTVホストで、デジタルライフスタイルのエキスパートでもある、マリオ・アームストロング氏が登壇し、イベントの概要を説明、プレジデントでCEOのジム・ヘップルマンを紹介した。

ジム・ヘップルマン氏は冒頭、「私たちは、短周期で、革新を継続的に、かつ、迅速に対応することで、頻繁に変化を行うことが、これからのコアコンピタンスとなる」という考え方を述べた。

PTCといえば、CADシステムである「Creo」、PLMの「Windchill」、IoTプラットフォームの「ThingWorx」、ARツールの「Vuforia」などが代表的な製品群となる。

数年前、国内の展示会では、ThingWorxを見かけることが多かったが、最近では主にARのソリューションが展示されていることが多い。

現在30%の売り上げをARとIoT関連のビジネスが叩き出していると言うPTC。なぜ、CADからPLM,IoT,ARと製品群が揃うPTCがARにこだわるのか、キーノートでは、その戦略や考え方について知ることができた。

デジタル・スレッド(糸)が紡ぐ、産業のデジタル化

製造業においてデジタルトランスフォーメーションを実現しようと思った企業は、どういう対応をすればよいのだろうか。

製品の設計、開発、製造、保守といったバリューチェーンの中で、それぞれのプロセスでやるべきことがあり、そのデータを一気通貫で管理できることが重要であることは言うまでもない。そして、それだけでなく企業としては、セールスやマーケティング、顧客による利用、CXOによる意思決定が全体のプロセスの中にあるべきだ。

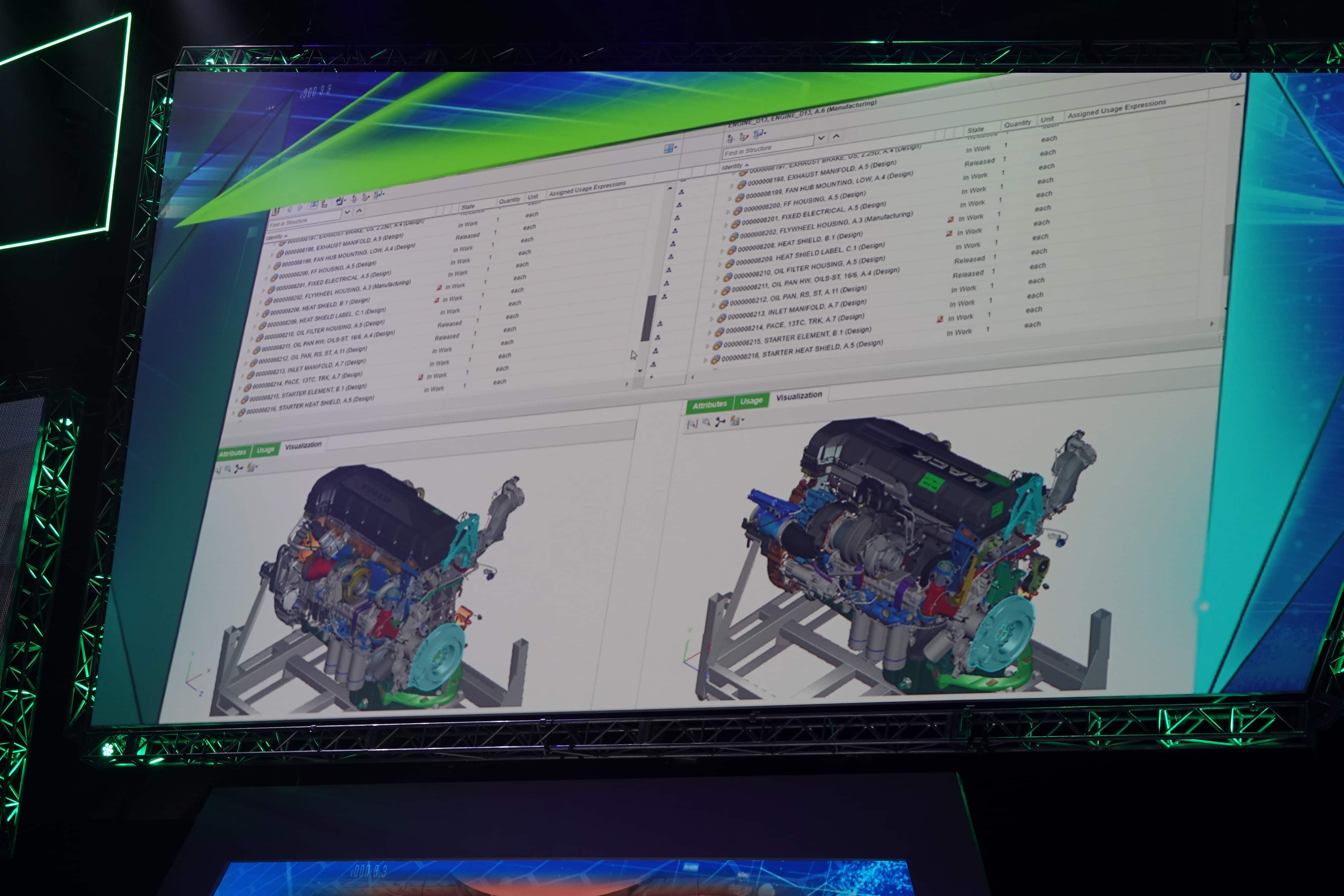

中でも製造のプロセスにおいては、まず、CADで設計を行う。そして、デジタル上でシミュレーションを繰り返す。設計フェーズでは必要に応じてジェネラティブ・デザインを取り入れた構造設計をするかもしれない。

そして、シミュレーションを繰り返したものを実際に開発し、製造のプロセスに持ち込む。製造プロセスでは、あらかじめ生産計画上定義された生産性や品質に関するKPIを達成するために生産性を改善したり、品質向上への取り組みを行う。そして、製品を出荷した後も製品の保守メンテナンスに取り組むという流れになる。

カスタマイズ品が多い産業分野では特に、製造や保守メンテナンスが複雑だ。設計段階のデータから、部品、メンテナンス方法など、様々な事柄が統合的に管理されていないと、保守といっても簡単にできるものではない。

一方で、現状これらのプロセスやそこで発生するデータは分断していて、人が管理している場合が多い。そのため、何をするにも時間がかかっているというのが現状だろう。さらに、それらのデータは適切にCXOにあげられ、顧客のために意思決定をしていかなければならない。

このように、それぞれのプロセスで起きていることを全体最適することが、製造業におけるデジタルトランスフォーメーションになるわけだが、特に製造の現場でのデータ収集は簡単ではない。なぜなら、いろんな理由はあるが、最新のデジタル技術で作られた産業機械ばかりで構成されているわけではないという点が大きい。

国内における製造業向けのIoTは、現状「現場の生産性改善、品質向上」に関する話題がメディアを賑わせていて、ここに注力するのがスマートファクトリーだと言わんばかりだが、切り出しやすい分野である一方で、これでは局所最適な話になってしまう。

そこで、「デジタル・スレッド(糸)」という考え方が必要となる。

これは、上流で作ったデータを下流で利用するということを意味するのだ。

次ページ「VOLVOの例に見る、デジタル・スレッドの例」

無料メルマガ会員に登録しませんか?

IoTNEWS代表

1973年生まれ。株式会社アールジーン代表取締役。

フジテレビ Live News α コメンテーター。J-WAVE TOKYO MORNING RADIO 記事解説。など。

大阪大学でニューロコンピューティングを学び、アクセンチュアなどのグローバルコンサルティングファームより現職。

著書に、「2時間でわかる図解IoTビジネス入門(あさ出版)」「顧客ともっとつながる(日経BP)」、YouTubeチャンネルに「小泉耕二の未来大学」がある。