2019年9月18日~19日に上海にてダッソー・システムズのイベント「Manufacturing in the Age of Experience」が開催された。

本稿では、SATSのチーフデジタルオフィサーであるアルベルト・ポゾ氏(トップ画像)による講演「Enabling Enterprise Digital Transformation with Digital Twin」について紹介する。

SATSは、ダッソー・システムズが提供する『3DEXPERIENCE platform』を使用する事で、デジタルツインを導入した。

これにより、機内食を生産するときの機材の配置やリソースの従業員の配置といった製造工程の最適化と、属人化していたノウハウや知識のデータ化で、持続可能な生産を実現した。

デジタルツイン導入の背景

SATSは、航空会社向けの機内食サービスを行う企業で、アジアの市場において主導的な立場であるという。

機内食のサービスは、スペースやキャパシティの面で制約があるが、大容量で様々な種類を提供する必要があるそうだ。

そういった状況の中でリアルタイムのニーズに対応し、差別化を図っていくためにテクノロジーが必要になるという。

機内食のレシピや材料情報のようなノウハウは、長年の間シェフ同士で語り継がれる形で技術継承がされてきた。

常にイノベーションが求められている状況の中で、持続可能な生産を続けていくためには、このような属人化している状態ではいけないということで、デジタルツインを機内食の工場に導入することにした。

デジタルツイン導入の課題

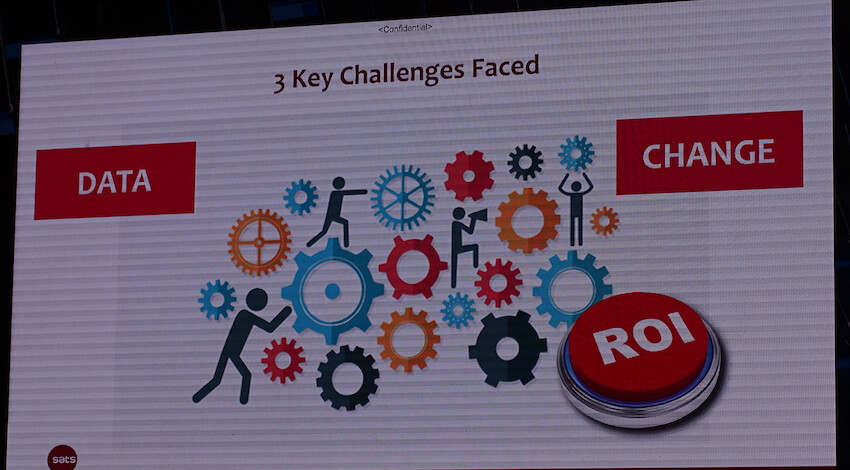

デジタル化をするにあたり3つの課題があったという。

ひとつ目はデータ化の課題である。

必要な情報をどうやってデータ化するのか。またそのデータをどのように管理するのか。ということを具体的に決める必要があったことだ。

これは機内食に限定されず、全ての製造業で課題となっているという。

ふたつ目は変革に関する課題だ。

社内には変革を好まない人も多く存在し、その人たちを説得することが大きな課題になった。デジタル変革がどのように自分たちにとって貢献するのかを納得してもらった。

重要なのはテクノロジー自体ではなく、様々な変更にどうやって対処していくかということで、そこにテクノロジーが使われているのに過ぎないのだという。

三つ目は多額の投資を行った投資対効果(ROI)をどう得るのかという課題だ。

デジタルツイン導入の段階

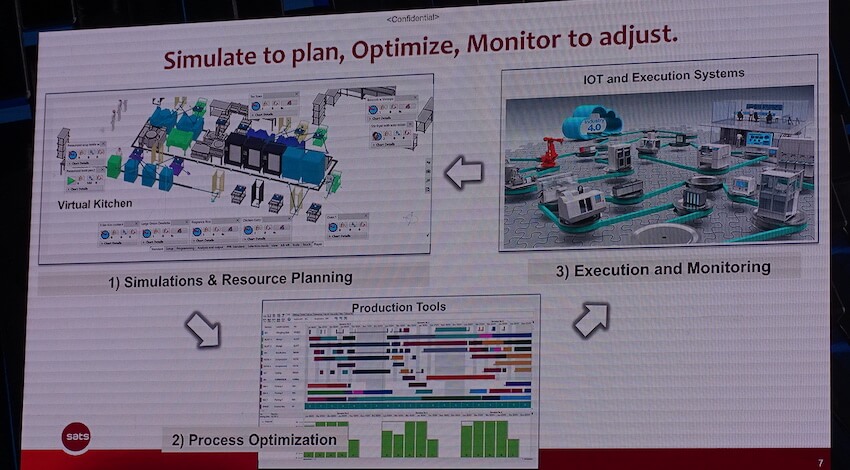

プロジェクトは3つの段階に分けて進行してきたという。

1段階目はバーチャルキッチンのモデリングの部分だ。

キッチンの設備やリソースをどのように最適化して、レイアウトの中に生かしていくかということを行なった。

2段階目は生産工程のシミュレーションだ。

顧客のサイズやバリエーションに合わせてシミュレーションを実施し、実証していく。3つの空港のそれぞれのキッチンで最適化を図った。

3段階目は様々なキッチンの設備をIoTに接続し、現場の状況をリアルタイムで把握するということだ。

現場から送られてくるデータをシステムに送り返すことで、次のモデリングに生かしていくのだ。

デジタルツイン導入によるビジネスチャンスの拡大

取り組みの効果に関しては、「デジタルツインの採用を通じて、ビジネスチャンスを拡大することができた」という。

機内食のキッチンの最適化だけではなく、シンガポールの軍隊の食堂と新たに契約を結び、売り上げ増にも貢献した。食堂のオペレーションを最適化するというような、新たなオペレーションモデルをテストするという使い方でも、デジタルツインを活用することができたのだ。

元々3Dの仕事に携わっていなかった設計者も、デジタルツインを通じスキルを身につけ、デジタルプランナーのような新たな仕事に就くことができるというのも、デジタルツインが役立った事例といえる。

「リソースの最適化や人材の育成、原材料を効率的に活用することで、今後も持続可能な生産プロセスに貢献していきたい」とポゾ氏は今後の展望を述べた。

無料メルマガ会員に登録しませんか?

大学卒業後、メーカーに勤務。生産技術職として新規ラインの立ち上げや、工場内のカイゼン業務に携わる。2019年7月に入社し、製造業を中心としたIoTの可能性について探求中。