IoTを語る上で外すことができない製造業。その製造業を支援するソフトウェアサービスは多岐に渡るが、オールインワンのIoTプラットフォーム「ThingWorx」の提供を目指すのがPTC社だ。

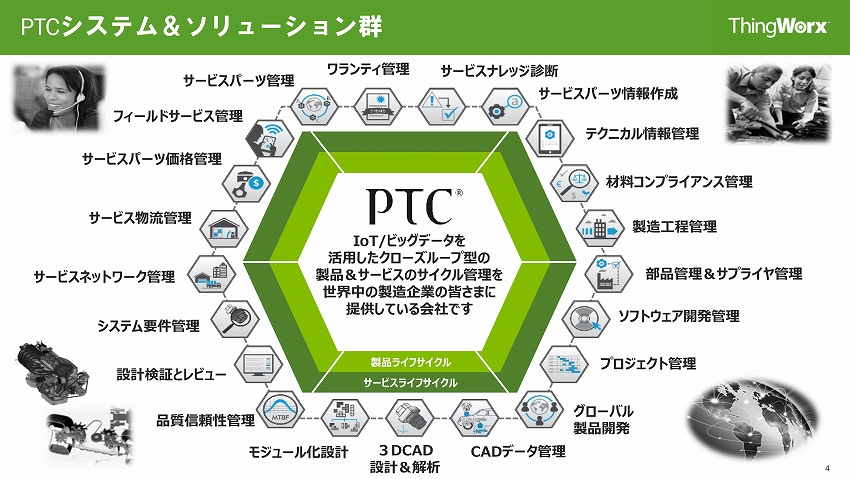

同社はCADからはじまり、製品ライフサイクル管理 (PLM)、アプリケーション ライフサイクル管理 (ALM)、サプライ チェーン管理 (SCM)、サービス ライフサイクル管理 (SLM)、モノのインターネット (IoT)など、数多くのソリューションを提供する。現在その顧客企業数は世界中で 28,000 社を超えるという。

今回、PTCジャパン株式会社 製品事業部 執行役員 成田裕次氏と、同社テクノロジープラットフォーム事業部 事業部長山口達也氏 に話を伺った。

-御社についておしえてください。

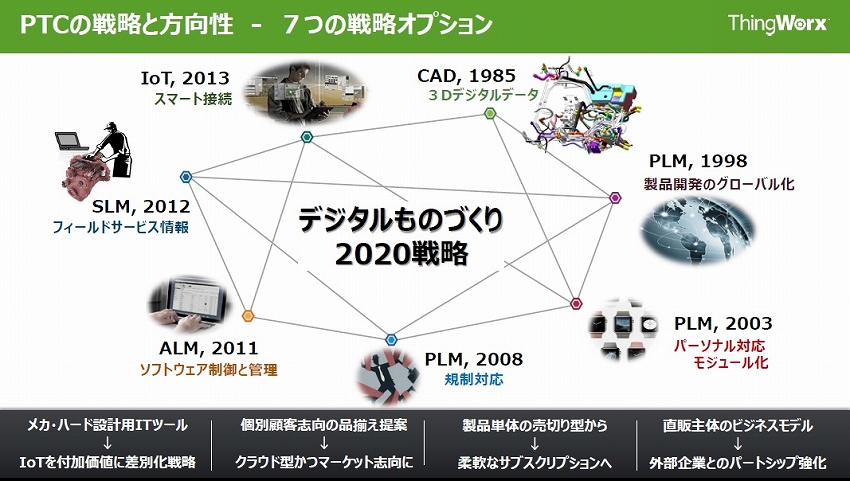

山口: 時系列で追って頂ければわかりやすいと思うのですが、弊社のスタートは右上の1985年のCAD、世界で初めてパラメトトリック駆動型の3次元CADを世の中に出したベンダーです。

そこから始まって、製造業のモノ作りをご支援する、というスタンスで展開してきております。そして、「モノ作りのグローバル化」という潮流の中で、「CADデータどうやってシェアする?どうやって集中管理する?」というテーマのために、Windchill テクノロジーを買収し管理サーバーとしてPLM(プロダクト・ライフサイクル・マネジメント)の提供を開始する流れになったわけです。

そこから先はPLMの強化がすすみ、グローバル化を達成したあとは、パーソナライゼーションを行いました。バリエーション設計の対応という事で、PLMも地域ごとの規制に対応していかなければいけないという事で、2010年に至るくらいまでに規制対応のソリューションなども取り入れました。つまり、以前は基本的にはCADおよびPLMのベンダーだったということです。

そのあとに大きく潮目が変わったのは、製造業における、製品の設計におけるハードウェアとソフトウェアの比率が大きく変わってきたというところです。モノとソフトウェア両方を同時に管理するという指向性から、組込みソフトを管理するためのALM(アプリケーション・ライフサイクル・マネジメント)のMKSという会社を買収し、現在もIntegrityというブランドで提供しています。

さらにもう少し時代が経つと、製造業の収益の源泉はモノを売って終わりということではなく、その後工程のアフターサービスでどうやって利益を最大化しますか?ということにシフトしていきます。そこで、Servigisticsという当時アフターサービス系のトップベンダーであった会社を買収しました。

われわれの言葉で「サービタイゼーション」と言っていますが、製造業のサービス事業化という波が大きく動いてく中で、アフターサービスのところをきちんとやれるソリューションをモノのライフサイクルと紐付けてサービスを管理していくことができるサービス・ライフスタイル・マネジメント(SLM)を目指しています。

ここまでの流れで言うと、「設計データ」「製造データ」「ソフトウェアのデータ」「およびアフターサービス系のデータ」というのを全て一元管理して、製造業のお客様に貢献しようという会社だったわけです。

しかし最後のSLMのステップで、よりスマートにやっていくためには、IoTの技術は不可欠で、特に「今何が起こってるの?」という状態監視が必要でした。当然その時点でもM2Mは一般化していましたので、基本的に機械からヒアリングできるものは取るという方針でした。

そのM2Mの技術および、もうちょっと先にある進化系であるIoTですね、そこからのデータをうまく活用する事によって、アフターサービスをよりスマートにすることを考えました。

更に集まってきたファクトデータを、またもう一回次世代の製品の設計データにフィードバックさせ、この流れをずっとグルグル無限に回していけるようなソリューションを提供し、新たな時代のモノ造りに貢献する事がPTCの大きなビジョンです。

-なるほど。完全に一周回ってしましまいたね。でも時代の流れと共にですよね、本当に。確か初めの設計は別の国で行って、製造は東南アジアというところからスタートしていましたよね?バリューチェーン全体をやれるような企業になられたという事ですよね?

山口: おっしゃる通りです。結果、今日現在はソフトウェアのポートフォリオがかなり膨大になってきました。

-製品としてまとめていくのも、簡単ではないですよね。

山口: そうですね。おっしゃる通りで、今インテグレーションに非常にコストがかかっております。それでは、IoTについてのお話をさせていただきますね。

現在は社内でツーカンパニー制を引いておりまして、ISG (IoT Solution Group)はさきほど名前を上げた3D CADのCreoやPLMのWindchill、ALMのIntegrity、SLMのServigisticsなどソリューションやアプリケーションをドライブするビジネスです。TPG (Technology Platform Group)の方は、ThingWorxというIoTアプリケーション開発プラットフォームですね、 開発環境そのものを商材として皆様に提供しています。

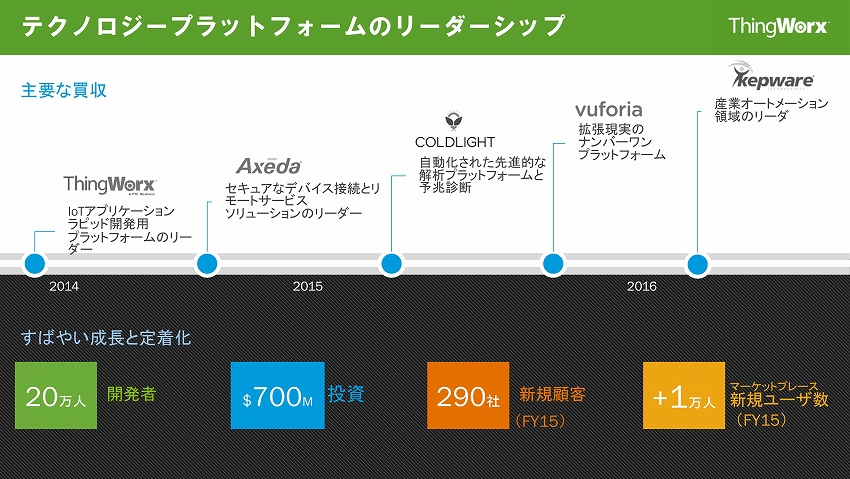

ThingWorxはPTCのIoTのサービスブランドになっており、全世界で800人位の社員がIoTに関わっています。IoT製品も多分に漏れず買収で穴を埋めてきいてる関係で、実は7億ドル以上この4年間で費やしており、非常に積極投資を今している領域です。

もともとIoTプラットフォームベンダーであったThingWorxを2014年に、そしてAxeda(アクシーダ)というもうひとつ大きなプレーヤーも相次いで買収しました。

それぞれ異なる強みがあり、ThingWorxの方はIoTに特化し、ラピッド開発するためのプラットフォームです。一方でAxedaはデバイス接続、リモートメンテナンスやリモートサービスができるプラットフォームになっています。そのふたつを重ね合わせてフルスタックのIoT Suiteを提供しております。

それに引き続きColdLight (コールドライト)という機械学習のエンジンを提供していた会社を買収しております。さらにVuforia(ビューフォリア )という拡張現実ARの、かなり独占的な地位を持っているツールを買収しました。Vuforiaに関してはマーケットの世界シェアでは77パーセントと言われています。

少しニッチなのですが、Kepware(ケプウェア)という工場系の設備機器などを接続するためのドライバーを提供する業界ナンバー1のベンダーも相次いで買収し、かなり守備範囲としては広がってきています。

ThingWorxはコンシューマーに対するサービスを開発していただくプラットフォームに使って頂くこともできますし、最後のKepwareに代表されるように、今かなり引き合いがかなり多い、いわゆる「工場の見える化」や、この業界のキーワードで言うとOEE(総合設備効率)と呼ばれているところですね。そういったところをカバーできる産業系のソリューションを作りやすいプラットフォームとしても拡張してきています。

-Kepware、こういうものが入ってくる事によって、実際にもう現場のデータが全部吸い上げられるようになったという事ですよね?

山口: そうですね、かなりミッシングリンクの補填が上手くいっている感じですね。KepwareもVuforiaもデファクトスタンダードに近い製品である、というお話をしましたが、実際、GEやロックウェル、またSchneider ElectricのWonderwareなどは何らかの形でKepwareテクノロジーを利用頂いているので、結果的に、この業界の主だったインダストリアル・インターネット接続をするための主要なサービスは、今ほとんどKepwareが提供していると言えるでしょう。

象徴的な動きとしてはGEと組めたということがひとつですね。今GEの社内をまず徹底的に見える化しようという動きが始まっており、これがトリガーになり日本も非常にホットな領域になりつつあります。

少し前までは、日本の企業はIT投資を緻密にしてこられていますし、コントロールがきいていて、自社の工場のことはみんな見えているので、あえてIoT化をしなくていいと言われていた時代がありました。

しかし、全世界を俯瞰して全体を見ることができるというところが、まだできていなかったというところが分かってきて、日本も他人事ではない状態です。特に日系企業に多い課題としては、海外工場が全く見えていないということです。海外で何が起こっているいか分からないので、そのためにこういう仕掛けがいるという事に気づき始められていて、引き合いが非常に多くなりました。

GEさんはまずGEさんの世界400工場での展開をして、順次外販もやっていくというとことで、今既に第一弾はすでに着手が終わっている状態で、非常に速いですね。データを取れるようになるまで標準的には6週間を目指して、インプリメンテーションを進めています。

-めちゃくちゃ速いですね。

成田: そのいちばんの強みはKepwareですね。

-そういう事ですよね。それがないと繋ぎようないですよね。

成田: 工場の1ラインそれ繋ぎきるのに大体4週間から6週間かかります。

山口: 今主要なパートナーさんを挙げさせて頂いていますが、日本だと日本システムウェア、NTTドコモ、日立ハイテクがいます。あとは、電通国際情報サービス(ISID)のような国内SIerさんとのお付き合いもはじまってきたところです。

山口: われわれが価値を訴求しているところは、センサーから上がってきたデータをどう加工してどう人間が理解してどう再利用すべきか、という事をやりやすくするところに特化しています。

非常に簡単に、ノンプログラミングでIoT的なアプリケーションを作れるというところがThingWorxのコアな機能になってます。それに付加して集まったデータを分析するためのエンジンとAR、これらを単一プラットフォーム上で統合的に提供できるというのが非常に大きな強みになっています。

現時点のIoTの仕組みはアプリケーション構築別に色んなスタックを積み上げていかなくちゃいけなくて、しかもその間のインテグレーションはインテグレーションリスクがあるものを、それぞれインプリメンテーションしていくということをやっているのですが、 ThingWorxはなるべくそこをオールインワンで全部プラットフォームとして共通基盤としてカバーできるというのがいちばん大きいのです。

-サービスを接続して全体の系として役割を果たすようなモノは柔軟でいいなと思う一方で、どんどん世の中がリアルタイム性を問うようになってきた時に、破綻するのではないかと思っています。

それに対してワンデータベースでやっている会社というのは、たしかに図体は大きくなるし、柔軟性もないのかもしれないけれども、他方でリアルタイム性を問えるようになってくるのかなと考えています。そのへんはどうでしょうか。

山口: 厳密には、高速なリアルタイム性がどこまで担保できるのかという議論があります。しかし、どちらかというとデータモデルを核として、色んなシステムが再利用できるようにするといいましょうか。

今までのクラウドベンダーのやり方だと、クローズドな情報が上がってきて、データとしてどんどん溜まってくる一方で、企業はそのデータを「どうやったら本当に人間が理解して利用できるようなものになるのか?」あるいは「他システムとの連携でどうするのだろうか?」ということに悩んでいたと思います。そこをわれわれのプラットフォーム使う事によって、かなり改善できるということがアドバンテージになります。

実際AmazonのAWS IoTクラウドとは、われわれの相互接続のイニシアチブももう発表しています。ThingWorxにデータを渡せば、より上位のシステムとの連携性や、さっきおっしゃっていたみたいに本当の意味でのリアルタイムシステムになるかどうかは別として、かなりのデータを集めてくることができるのです。

人間の時間感覚で処理ができるようなITシステムを作っていく土台ができてきているというところがバリューとなります。

もうひとつVuforiaの、AR技術を使った取り組みをご紹介します。ARって今までは、コンシューマーグッズのおまけで 二次元コードを見ると、そこに立体的な人などが現れる程度の事しか、日常生活上あまり見ていないのではないかと思います。しかし弊社の取り組みはこれをエンタープライズで活用し、生産性の向上もしくは作業効率の向上への貢献をするというものです。

この写真のようにiPadをある物体にかざすと、仮想的に立体的なモデルが現れます。例えば図面などを重ね合わせてチェックする事できたり、動作のアニメーションを重ね合わせたりして見せることができます。

キャタピラーが有名な取り組みをされてらっしゃいますが、フィールドメンテナンスをかなり高次元でやっていこうという事で、様々な付随データというのを拡張現実で活用し、現実で目に見えている映像にデジタルデータを重ね合わせて表示して、意味のあるアプリケーションに仕立てていくということを実施されています。

-SFみたいですね。もともとの従来のCADのデータをどう見てくかという事にも使えるし、さっきのサポートの方のレイヤーでも使ってらっしゃるということですね?

山口: おっしゃる通りです。われわれは今コーポレート全体で一番の強みと考えているのは、元データのCADのモデルを自ら持っているという事です。

フィールドサービスの現場で、例えば遠隔指示を出す場合でも、補修箇所が本来どうあるべきか、どういう風にすれば直せるか、といったこともARを使って具体的に指示することができる。それ全部一体でサポートできるというのがわれわれの大きな強みになってくると思います。

-なるほど。

山口: このコア技術としてはVuforia Studio というものを使っています。当然ARを含めた統合開発環境であったり、データをきちんと管理したり紐付けたりするようなサーバー機能であったり。さらに、それに特化したビューアーを提供しています。

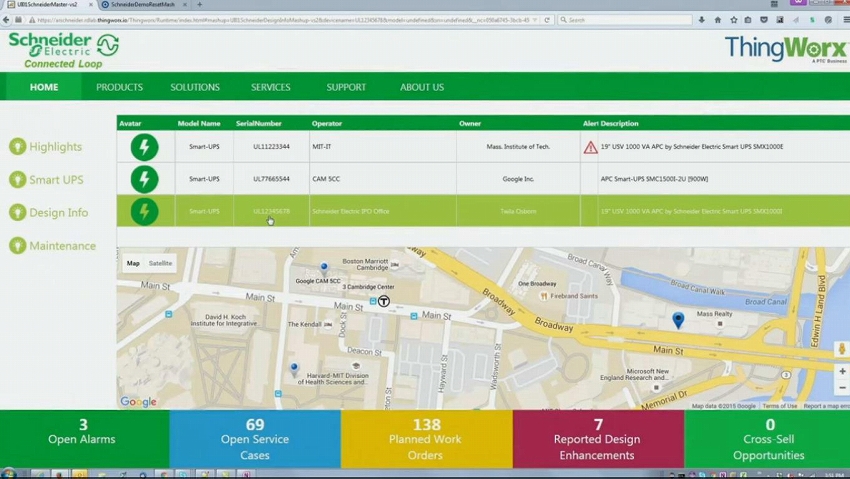

既にデータカスタマーの事例をいくつか出したのですけど、いちばん分かりやすいのはシュナイダーの例です。この後ろに映っているのがマイクロデータセンターという商品の中の、無停電電源装置がちょっと故障したというシナリオのデモンストレーションが行われています。

これは実はもうThingWorxで画面を作っています。我々の強みはここで、このユニットの故障などを調べる時に、CAD、PTC Creoのデータを活用し、PLMの画面で該当製品のBOM構成(部品構成)を確認し検証できる点です。

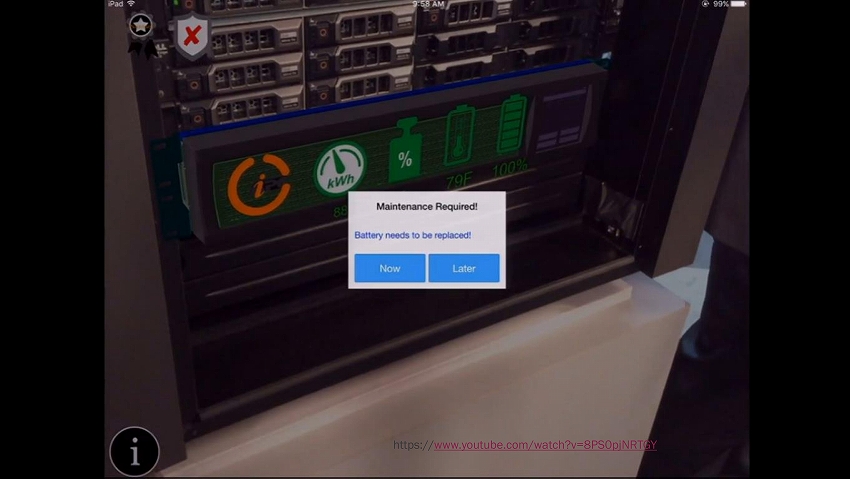

こういったものを例えばリモートで監視しながら、今度は実際にオンサイトにフィールドメンテナンス要員が行った場合、というシナリオを考えます。iPadでかざしてみるとここに出ているインジケータは、仮想的なオーバーレイがされてるもので、さきほどのデータセンターからデータを呼んできていて、実際にリモート監視している数値などをこの上に表示しています。

「電源ユニットの故障がありますよ」というアラートが出ると、それをオンサイトで交換する必要があるけれど、「交換手順ってどうだったっけ?」というのをiPadで確認する機能もあります。すると、「まずフロントパネルをこういうふうに取り外して、こういうふうにシャーシを全部出して下さいと。これで交換して下さい」と仮想的な画像として映し出すことができるといったところです。

-なるほど。

山口: こういう取り組みをどんどん日本のお客様にも広めていきたいと思っています。

-昔だとこういう設備系のメンテナンスは、認定資格を出して、技術者を囲いこもうとする方向にあったと思います。今は真逆な方向で、わりと誰でもできることをやろうよとなっていますが、これは社会的背景などもあるのでしょうか?

山口: やはり労働総時間が減ってしまうという日本固有の問題はあるにしても、他にもトレーニングしている時間がそもそも勿体無いトレーニングすればするほど他社に引き抜かれるリスクが高まります。

そのように他社で活用される人材を育成するためにコストも時間もかけられないから、ITの技術を使って誰にでもできること、もう少し押し進めると訓練されてない人が行ってもできるというのが、このVuforia Studioが提供する拡張現実(AR)のサービス現場における活用のシナリオになっています。それでも、このソリューションを持っていたとしても、実はお客様は「待っている」というストレスを感じているはずです。

例えば、今プリンター業界などはそうなりつつありますが、お客さんが持っているビューアーのようなもので、「ガイドが出たらコンシューマーが自ら直してしまう」。そうしたら待ち時間はゼロになりますよね。その方が実は顧客満足度上がるのではないかという考え方もあります。

今までの概念とは反対で、お客様に少しプロフェッショナルワークをしていただく事になってしまうのですが、現代の世の中は待っても人が来ないということのストレスより自分でやってしまうという事の方に満足を感じるだろうという仮説を元に、多くの企業にこういうソリューション導入され始めていると思います。

【関連リンク】

・PTCジャパン

無料メルマガ会員に登録しませんか?

IoTに関する様々な情報を取材し、皆様にお届けいたします。