実機を見て議論すれば、「現場」と「情シス」も課題を共有できる

以上が、今回体験した生産ラインの一連の流れだ。また、この生産ラインには各所にセンサー(温度・振動など)が仕掛けられており、そのデータは三菱電機製のPLCを経て、NEC製のサーバに送られる。そこで、データをリアルタイムに加工・集約するのはエッジクロスコンソーシアムが提供するソフトウェア「Edgecross」だ。ここで、整えられたデータはさらに上位のプラットフォーム「NEC Industrial IoT Platform」に送られる。

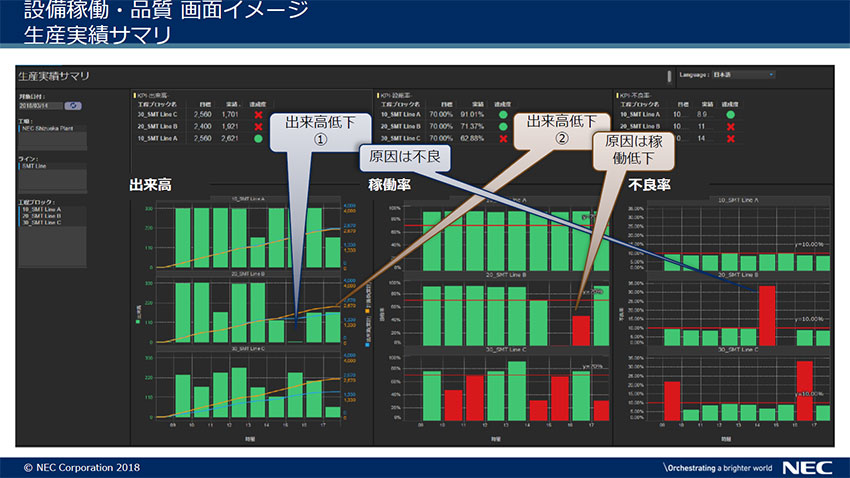

「NEC Industrial IoT Platform」に集まってきたデータは、さらに各業種や用途に合わせてテンプレートが用意されている分析プラットフォーム「NEC Advanced Analytics Platform」によって、分析や予知保全などさまざま活用が可能だ。データの分析について、北野氏は次のように説明する。

「データの分析と言っても、人が見ればすぐにわかる場合もあれば、AIを使った方が早い場合もあります。たとえば、ある時間の出来高が悪い場合、その時間の不良率が悪くければ、不良品がたくさん出たから出来高が悪いのだとわかります。さらにその時間帯の稼働状況まで深堀して、もしチョコ停が多いのであれば、原因は機械の不調にあるとわかります。これは人が時系列データを見ればわかることです」(北野氏)

しかし一方で、AIを使った方が早く原因を特定できる事象もあるという。そこで、北野氏が有用性を実感しているのがNECの「Analytics AI」という機能だ。プラットフォームに集まってきたさまざまなデータから、ルールとパターンを自動で見つけだし、予測するという。需要予測や品質分析、故障要因分析などに活用される。

たとえば、品質分析の場合。今回のデモでは、ロボットがトレイの上に基板をのせた。その際に、置く位置がわずかにずれる場合がある。その「位置ずれ」の幅が大きいと不良品になってしまう。なぜずれてしまったのか、その原因は人間にはなかなかわからない。そこで北野氏は、「Analytics AI」を使って分析を行った。

北野氏自身は、基板を切断する加工工程に原因があると考えていた。しかしAIが出してきた答えは、ロボットアームに原因があるというものだった。実際に調べてみると、ロボットが作業を繰り返しているうちに、基板を置く位置がずれることがわかった。

「最初は意外でしたが、よく調べていくとAIが正しいことがわかりました。AIも完璧ではありませんが、技術屋が思っているところ以外から気づきを与えてくれます。人だけで原因を調べようとすると時間がかかりますが、ある程度AIが選択肢を用意してくれれば、効率的な分析が可能になります」(北野氏)

最後に、「PLM-SCM-MES/IoT連携」について紹介する。NECが構築したこのしくみでは、設計(PLM)とサプライチェーン(SCM)、製造(MES)の各システムとヒトやモノ、設備のデータが集約されたIoTプラットフォームが連携している。PLMシステムには、日本の製造業900社以上が利用するNECの「Obbligato III」が使われている。

設計部門が新製品の設計を行う場合。まず、PLMでつくった設計データをもとに、BOP(部品毎の工程計画)とBOM(部品表)を導き出す。そのBOP/BOMにもとづき、生産技術部門がライン設計を行い、デジタル空間でシミュレーションを行う。そこで確定したBOP/BOMをMES(製造実行システム)につなげてフィジカルの生産ラインを動かす。またこの際、SCMと連携し、「需要予測を行った結果、この製品を10万個生産する必要がある」といったことがわかる。それに対し、「一部の部品は3Dプリンタで製造すべきだ」といった最適な生産フローが見えてくる。

同ラインで製造品目を急遽変更する場合は、PLMのデータにもとづいてBOP/BOMを変更。ラインの組み換えは人が手動で行うが、その指示内容は自動で変更される。マスカスタマイゼーションに対応したものづくりのしくみが構築されている。

6月のオープン以降、既に「NEC DX Factory」を体験した企業の感想について、北野氏は次のように述べる。

「現場の担当者と情報システムの担当者が一緒にこられることが多いですが、情報システムの方は、デモを体験することで現場が何に価値を置いているかがわかり、課題感を共有しやすいとおっしゃいます。また、経営層の方もいらっしゃいますが、実機を見ると話がはずみ、意見が出やすいと好評価をいただいています」(北野氏)

また、関氏はNECの取り組みについて次のように語る。

「私たちはこの共創スペースにきてもらうだけではなく、お客様(パートナー)のところにも伺います。もし、サプライチェーン全体の最適化がお客様の目的であれば、北野のような「匠」が現地の工場だけでなく、仕入れ先にも出向きます。そうした現場に密着した共創の取り組みがNECの価値だと考えています」(関氏)

無料メルマガ会員に登録しませんか?

技術・科学系ライター。修士(応用化学)。石油メーカー勤務を経て、2017年よりライターとして活動。科学雑誌などにも寄稿している。