NECは、IoTやAIなどの先進技術を活用した次世代のものづくりを具現化する共創型体験スペース「NEC DX Factory」を本年6月に同社玉川事業場(川崎市中原区)に開設した。そして昨日(11月21日)、開設当初に体験可能だった11のソリューションを15へ拡大。NECが見据える「デジタルツイン」を前提としたものづくりの世界観へさらに近づいた。

このほど、「NEC DX Factory」を体験するため同社を訪問。同社ものづくりソリューション本部 事業主幹の関行秀氏(写真右)と、同じくものづくりソリューション本部 技術主幹の北野芳直氏(写真左)に案内していただいた。

NECだからできる、デジタルツインのデモ環境

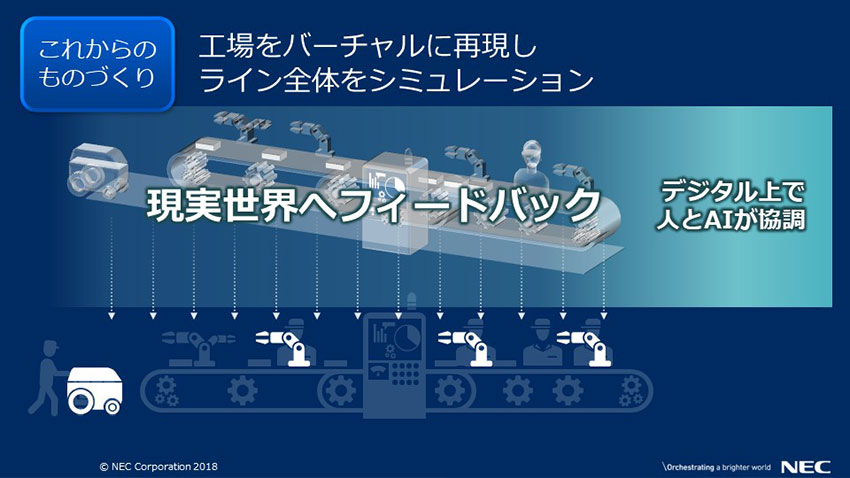

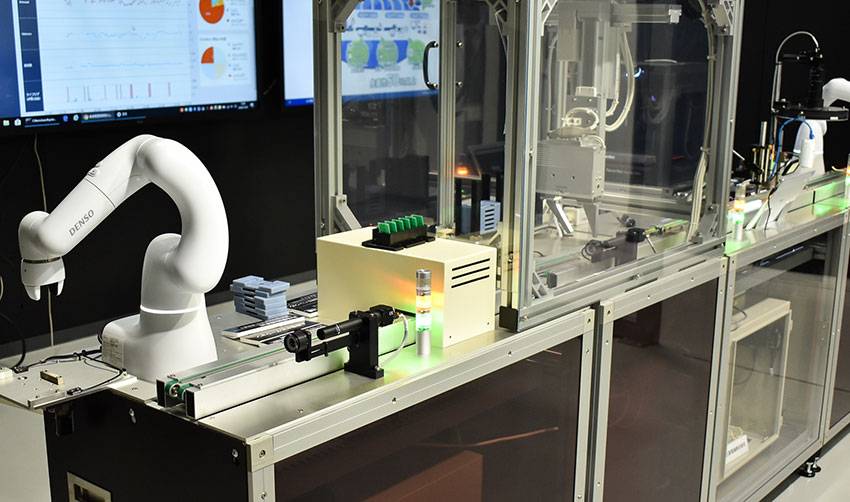

「NEC DX Factory」のコンセプトは、「デジタルツイン」を前提とした次世代のものづくりだ。現実空間(フィジカル空間)のモノやヒト、設備をデジタル空間に再現。設計から生産ライン、出荷、物流までのバリューチェーン全体をシミュレーションしたうえで、生産ラインを自律制御する。これにより、生産性の向上や納期の短縮のみならず、「マスカスタマイゼーション」(多品種少量生産)への対応が可能となる。

デジタルツインを実現するには、バリューチェーンの各システムを統合した環境が必要だ。「NEC DX Factory」では11月21日からのリニューアルにより、新たに「PLM-SCM-MES/IoT連携」の機能を追加(詳しくは後述)。これにより、デジタルツインを前提とした生産ラインのデモ環境を構築した。NECは既にこのしくみを自社工場のモデルラインで実践し、50%の生産性向上を実証済みだ。電機メーカーとしてものづくりの革新に取り組みながら、そのノウハウをもとにシステム開発も行ってきた「両輪」を持つNECだからこそ実現したデモ環境だと言える。

「NEC DX Factory」は、同社が2012年10月から行ってきた「ものづくり共創プログラム」の一環である。このプログラムの重要な取り組みの一つは、NECの「匠」によるパートナーの改革支援だ。NECはものづくりを行うメーカーであり、独自の改革ノウハウがある。そこで、実際にNECの生産革新に関わった「匠」と称される担当者がパートナーの現場に赴いて改革支援を行うのだ。

そして、同プログラムの根幹となる取り組みが「ものづくり研究グループ」だ。会員は1,133社、4,435名(本年10月31日時点)。7割強が製造業の会社だ。「ロジスティクス分科会」や「Industrial IoT研究会」など9つの分科会・研究会に分かれ、毎回、個別のテーマについて議論を行ったり、会員企業の工場見学を行ったりする場を提供してきた。

こうした「共創」の取り組みを通して、IoTに関して言えば、「ようやくつながり始めた」と関氏は感触を述べる。そして、次はいよいよデジタルツインだという。

「デジタルツインの世界観について、資料やパワーポイントを使って説明しても、製造業のお客様にはなかなかイメージを持ってもらえません。また、カタログスペックとして可能であっても、実際に試してみると前後の工程の調整やロボットのティーチングなど考慮しなければならないことが多く、うまくいかないことがほとんどです。実物を見ながら議論をしないと机上の空論になってしまいます」(関氏)

そこで誕生したのが「NEC DX Factory 共創スペース」だ。「実機があるとお客様から色々な発想が生まれてきます。こんなことはできないか、もっとこうした方がいいのではないかと、NECだけでは気づかないことをフィードバックしていただけます。私たちもそうした気づきを通して自社の改革を行い、さらにそれをソリューションとしてお客様に提供してきたいと考えています」と関氏は説明する。

無料メルマガ会員に登録しませんか?

技術・科学系ライター。修士(応用化学)。石油メーカー勤務を経て、2017年よりライターとして活動。科学雑誌などにも寄稿している。