昨今、金属加工業界では、多品種少量生産化が進む一方、深刻な人手不足や自動化の遅れから、窮地に立たされている企業も少なくない。

そうした中、アルム株式会社は2020年12月、AIにより加工プログラムを完全自動化することができる「ARMCODE1」を発表した。

本稿では、「ARMCODE1」の仕組みから、金属加工業界の課題、今後の展望や取り組みなどについて、アルム株式会社・株式会社オーエスイー 代表取締役 平山京幸氏にお話を伺った。(聞き手:IoTNEWS代表 小泉耕二)

金属加工工場の課題から生まれた「ARMCODE1」

IoTNEWS小泉耕二(以下、小泉): まずは御社について教えてください。

アルム株式会社・株式会社オーエスイー 代表取締役 平山京幸氏(以下、平山): 現在アルム株式会社は、石川県金沢市戸水にて、主に自動車や半導体の大手工場の自動化設備やソフトウェアの開発などを行っています。

今回ご紹介する「ARMCODE1」の構想企画は、7年前に立ち上がりました。そして工場の完全自動化を実現するにあたり、切削加工、放電・ワイヤー加工、研磨加工などを行っている秋田市の株式会社オーエスイーのM&Aを行いました。

オーエスイーはもともとアルムの一番の外注先であり、当時の社長がご高齢だったということもあり、現在は私が事業承継して代表を努めています。

私自身は建築士で、構造計算を専門に行っており、構造計算の解析ソフトウェアを開発していました。そうした経験を活かして機械分野に参入したのですが、機械関係の中でもAIソフトウェアを作ろうと考えました。

小泉: なぜ機械関係の中でもAIソフトウェアの開発を考えていたのでしょうか。

平山: 現在私たちの子会社であるオーエスイーを始めとした多くの金属加工工場は、深刻な問題を4つ抱えていると私は考えています。

1つ目は、多品種少量生産化による生産性の低下という問題です。大量生産、中量生産のほうが生産性・マネタイズにおいて効率が良いのですが、そうしたものはほとんどが中国や東南アジアにシフトしているのが現状です。

2つ目は、海外に受注が集中する中、日本の加工工場はコストダウンに対する企業努力の限界が生じています。私たち自身も中国の加工工場と付き合いがあるのですが、日本大手からの依頼が非常に増えています。海外工場ですと、部品を輸入する際の関税もかかりませんので、日本の加工工場にとっては価格競争力の面で非常に困難な状況だと言えます。

3つ目は、マシニングを動かすためのCAMエンジニアが減っており、深刻な人手不足という問題です。

4つ目は、中小企業のデジタル化、自動化が非常に遅れているということです。中小企業の経営者の多くは、「金属加工業は属人的なものだ」という固定概念があり、それにより自動化が遅れているという状態です。

アルムを創業してから15年、私たちも上記の4つの問題を目の当たりにしてきました。そこでなんとかできないか、という思いから、AIソフトウェアである「ARMCODE1」の構想が立ち上がりました。

独自のアルゴリズムで超多品種少量生産に対応

小泉: 「ARMCODE1」の仕組みについて教えてください。

平山: 「ARMCODE1」は、図面データをドロップインすると、マシニングを動かすためのNCプロブラミングを自動作成するというソフトウェアサービスです。

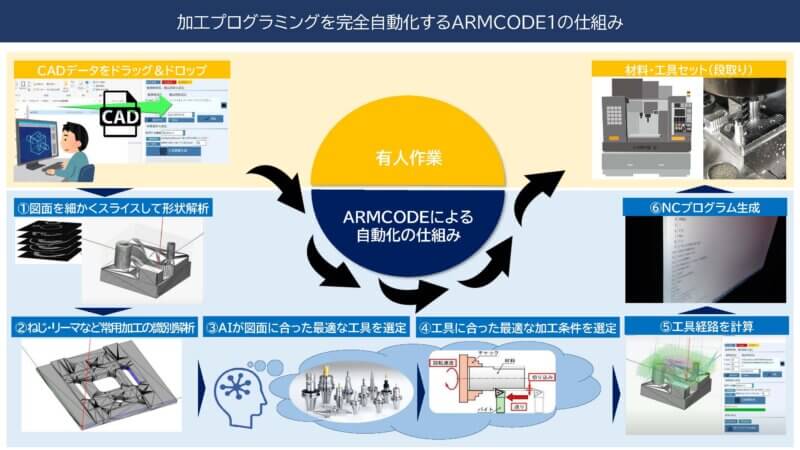

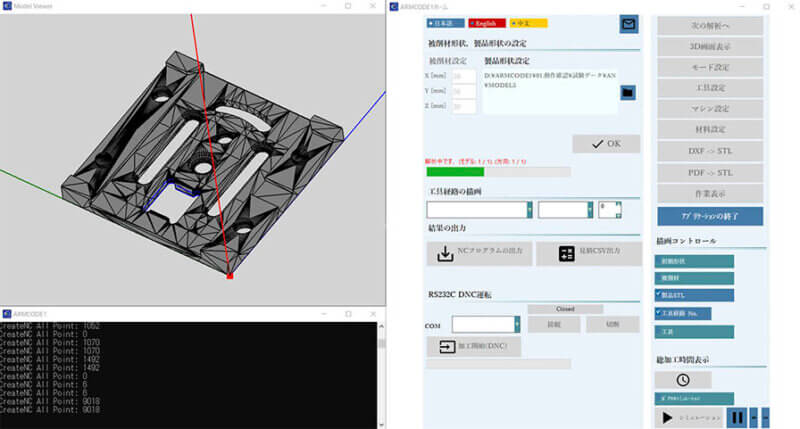

平山: NCプログラミングが「ARMCODE1」により生成されるまでの流れをご説明します。まず人が図面データをドロップインします。この図面のCADデータに関しては、中間データファイルに変換するので、ソリッドワークス、iCAD、AutoCADなど全ての主要CADソフトに対応しています。

図面データがドロップインされると、「ARMCODE1」が5ミクロンレベルの形状解析を行い、そして、私たちが特許出願中の独自技術に基づいて、ねじ、リーマ加工、精度穴加工の計算、R形状、長穴、島残しなどの特殊形状の識別解析を行います。

次に「ARMCODE1」のAIにより、形状干渉しない工具を自動選定し、加工条件の自動設定を行います。この自動設定には、200万通り以上の加工条件をベースに生み出した当社独自のアルゴリズムによる計算に基づき設定されます。そして、ここまでの解析をもとに最適な加工パスの計算を行い、GコードやMコードに出力するという流れです。

平山: こうした加工プログラムの自動作成に付随して、加工パスをもとに割り出した正確な加工時間から算出した自動見積もりや、加工作業者に対して工具セットなど段取りを指示する作業指示書の発行までが、「ARMCODE1」により完全に自動化されることになるのです。

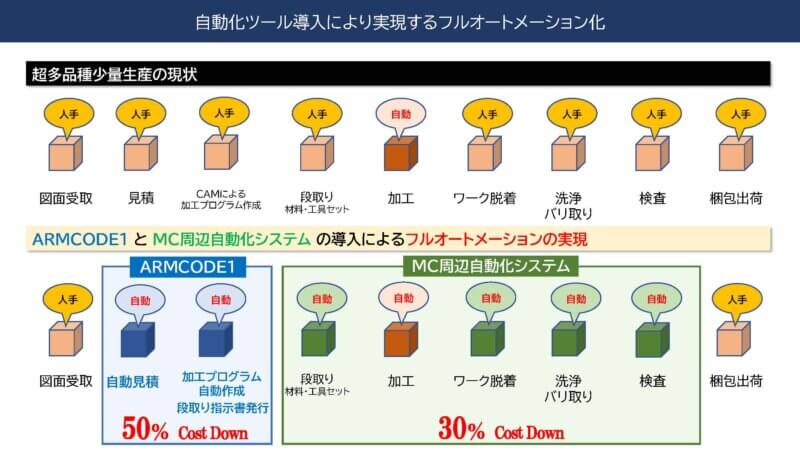

そして、現段階では「ARMCODE1」というソフトウェアだけの発表を行なっているのですが、実際には「ARMCODE1」と連動した「マシニング周辺自動化システム」の開発・設計までほぼ完了しています。

「マシニング周辺自動化システム」とは、「ARMCODE1」で生成されたプログラミングを通信で飛ばし、指令を受けたロボットがプログラミング通り動くというものです。材料セット、適切な工具の選択・装着、加工、ワーク脱着、洗浄バリ取り、検査までの一連の流れを自動で行います。

ですから「ARMCODE1」と「マシニング周辺自動化システム」を導入すれば、人が行う作業は、図面のドロップイン、梱包・発送のみで、ほとんど人の手を介さず多品種少量生産の加工工場をフルオートメーション化できるのです。

平山: オーエスイーでは、年間6万点ほどの部品加工をおこなっていますが、その内10点ほどしかリピートはありません。つまり一品一様、その都度注文に合わせた再現性のない作業をしているということです。

そうした現場の現状というのは、加工部分のみがマシニングで自動化されており、その他の作業はほとんど人が行っています。しかし「ARMCODE1」と「マシニング周辺自動化システム」をセットで導入すれば、一品一様の多様な注文に対しても、ほとんどの作業を自動化することができますので、直接製造原価の大幅低減を図りつつ、粗利をしっかり確保できる工場経営が可能となります。

小泉: 大半の部分を自動化できるのですね。

平山: 私たちは完全自動化を目指しているので、それを名前にも込めています。

CAMは「Computer Aided Manufacturing」の略で、「コンピューターが人の行う生産活動を助ける」という意味合いですが、「ARMCODE1」のCODEは、「Computer Does Everything」の略で、「コンピューターが全てを行う」という意味です。

小泉: 名前にも想いが込められているのですね。既に多くの部分で自動化が実現できていますが、図面データは人が作成しているということで、もしも初めの図面データが間違っていたときはどうなるのでしょうか。加工できないような設計図面だった場合、「この箇所ができません」というようなアナウンスをしてくれる仕組みはあるのですか。

平山: 現在の機能としては、「工具が足りない」という表示はできますが、「加工はできるが精度が悪くなる」という通知を出すことは行っていません。ただ、形状解析は高性能に行えるので、要望があれば機能として追加することも簡単にできます。

小泉: なるほど、高性能な現状解析により判断できるということですね。

自社でのトライアンドエラーが性能を向上させる

小泉: もう一点質問なのですが、「マシニング周辺自動化システム」によりバリ取りや検査まで自動化されていますが、従来人の手で行っていた細かな作業の自動化はどのように実現されているのでしょうか。また、作業中にイレギュラーなことが起きた際にはどのように対応していくのですか。

平山: そうした問題を解決するために、私たちは自社工場にてテスト加工を日々行っています。もちろんテスト加工を行う中で、不具合も数多く出ますが、都度ブラッシュアップを行うことにより品質を上げています。

現在、自動車メーカー各社が競って開発を進めている自動運転の「テスト走行」と同じように、私たちのソフトウェアも、実際の工作機械を用いた「テスト加工」を何千、何万回と行うことで、自動運転で言う「レベル5」、つまり、これまで有人作業だったものの完全自動化・無人化が可能になるのです。

そしてテスト加工には、20年30年といった経験を持つ熟練加工者が監修をしていますので、手作業で行っていた巧みの技術の落とし込みも実現できています。

小泉: 自社工場で行っているトライアンドエラーの結果を製品に落とし込んでいるのですね。ソフトウェアの開発も自社でやられているのでしょうか。

平山: はい、社内で行っています。この15年で自動化設備やそれに関わるソフトウェア開発を行ってきましたので、高度なノウハウを持つエンジニアが社内にいます。

そして現在も様々なスペシャリストが共にプロジェクトを大きくしようと、参画してくれています。

ユーザーと共につくりあげていく

小泉: 実際に企業への導入はどこまで進んでいるのでしょうか。

平山: 現在アルムでは、「500Users Project」というプロジェクトをスタートさせています。現場の様々な要望や問題事例のフィードバックや意見交換の場に参加いただける企業を、先着500社募集するというものです。

参画いただいた企業には様々な特典を用意し、共にブラッシュアップをしていくことを目的としています。

「500Users Project」には既に500社以上からのお問い合わせがあり、マシーンの互換性の確認や社内使用環境の確認などを行い、順次正式注文していただいております。

また、大手企業からは資本提携や共同開発のお話も多数いただいています。

小泉: 現場によって状況も違うでしょうし、共に鍛えていくというのがベストな形なのですね。

今後の展望について教えてください。

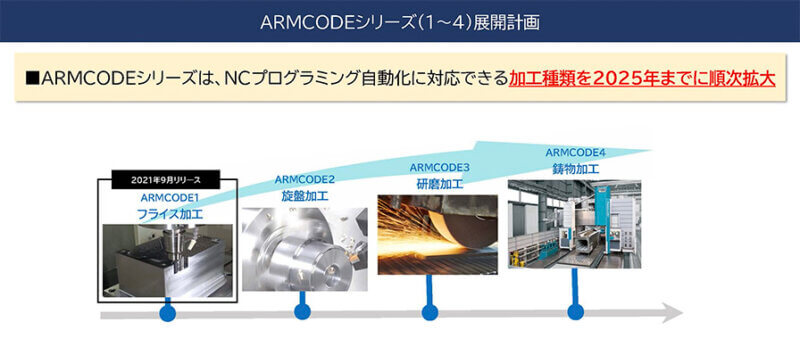

平山: ARMCODEシリーズは現在7まで計画があり、1〜4までが加工分野、5〜7までが装置分野のAI化という展開を構想しています。私たちはもともと専用機や装置を設計製作していますので、そうしたものの自動化ツール、AIツールも開発していこうと考えています。

既に多くの注目を集めていると思うのですが、こうした取り組みをどのような方々にさらに広めていきたいとお考えですか。

平山: 現在大企業からも多くのお困りの声が集まっており、大企業向けにカスタマイズした製品の導入も一つの方向性として考えています。

しかし私たちは本来、中小加工企業の課題解決のため、ソフトウェア開発を行ってきたという経緯があります。お付き合いのあった加工企業の方々がリーマンショックや今回の新型コロナウィルスの影響で、倒産・廃業されるのを目の当たりにし、そうした中小企業の役に立てればと考えています。

そこでメディアで取り上げていただくことでの発信や、製造業のDX推進に積極的な地方自治体や公的機関と連携して中小企業向けセミナーを実施するなど、徐々に認知度をあげているところです。しかし、マシニング加工をしている企業は国内で約7万社、中国で25万社、米国で15万社あると言われていますので、その数を考えるとまだ認知度は低いと思っています。

今後もより多くの企業に認知していただくことで、様々な企業に参画していただき、結果的に多くの課題を解決していけるプロジェクトに発展させていくことを目指しています。

小泉: 今後の展開も楽しみにしています。本日は貴重なお話をありがとうございました。

無料メルマガ会員に登録しませんか?

現在、デジタルをビジネスに取り込むことで生まれる価値について研究中。IoTに関する様々な情報を取材し、皆様にお届けいたします。