鹿島建設株式会社(以下、鹿島)は、山岳トンネル自動化施工システム「A4CSEL for Tunnel(クワッドアクセル・フォー・トンネル)」の開発を進めている。

これは、山岳トンネル工事の掘削作業を6つの施工ステップ「穿孔」「装薬・発破」「ずり出し」「アタリ取り」「吹付け」「ロックボルト打設」に分け、各ステップで使用する重機を自動化し、それらを一元管理する次世代の建設生産システムだ。

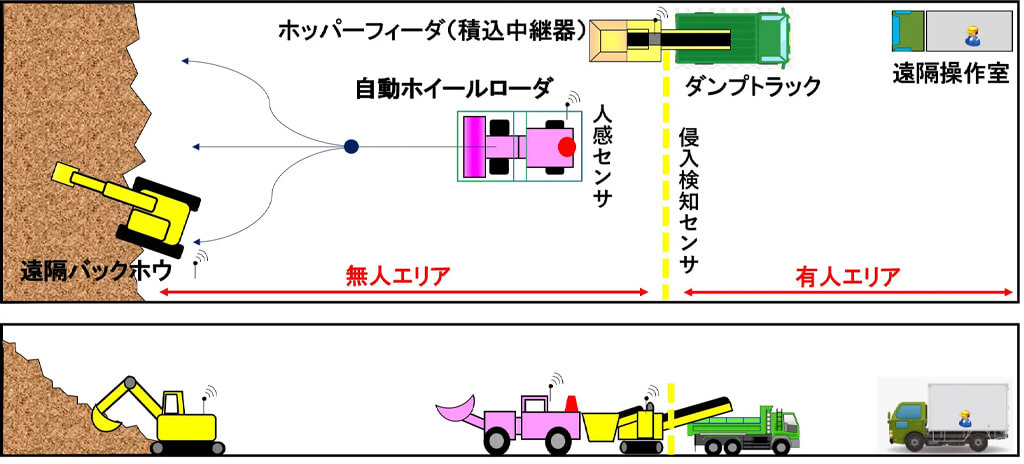

このうち「ずり出し」は、発破により切羽で発生したずりをホイールローダで掬(すく)い取り、そこから数十m程度後方に配置したダンプトラック等の搬送機械・装置に積み込む作業だ。

標準的なトンネル工事では、発破で発生したずりを搬出するために、ホイールローダが切羽とダンプトラック等の間を発破1回あたり40~60回程度往復する必要がある。

発破直後の切羽に近づくため危険でもあり、さらに狭隘(きょうあい)かつ凹凸のある路盤上を走行するという作業環境と相まって、ずり出しは、技能者の心身への負担が大きな作業となっている。

そして今回鹿島は、神岡試験坑道での実証工事において、自動ホイールローダによるずり(岩砕)の掬(すく)い取りから運搬、荷下ろしまでの一連の作業を自動化することに成功したと発表した。

一方、実トンネルでのずり出しの自動化には、切羽の位置や形状が都度変化するため、その状況に応じて接触を回避しつつ作業経路を確保するといった実際の工事特有の課題を解決していく必要があった。

今回、神岡試験坑道で実証したずり出し自動化で使用する機械は、自動ホイールローダ、遠隔バックホウ、ホッパーフィーダ(積込中継機)、遠隔操作室で構成されている。

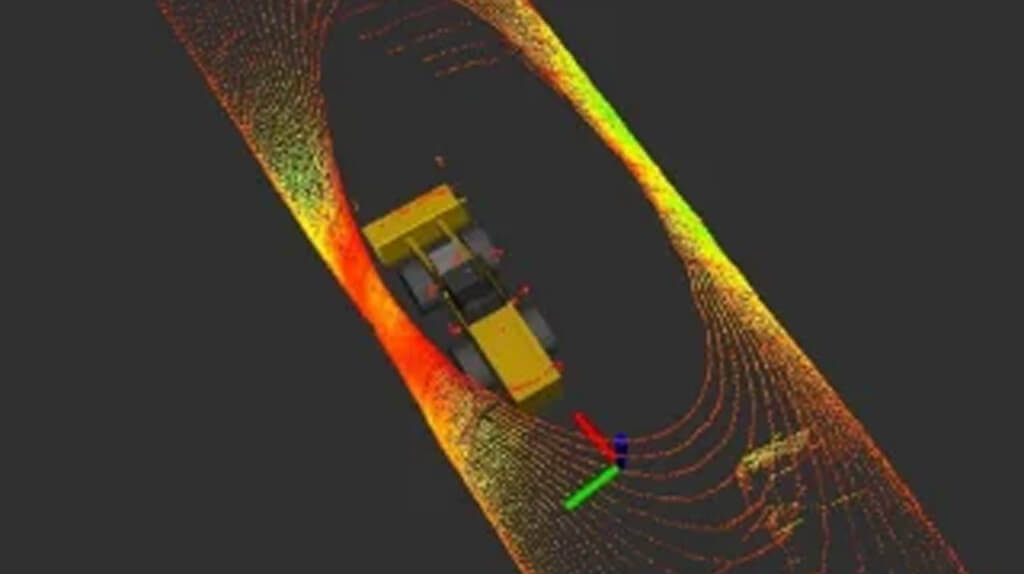

トンネル内では衛星測位システム(GNSS)が使用できないため、トンネル内の機械の動的な位置計測はこれまで困難であったが、今回開発した自動化の仕組みでは、自動ホイールローダに搭載したLiDARの計測データから、坑内の地図を作成しつつ、機体位置をリアルタイムで推定するSLAM技術を活用している。

これにより、発破のたびに状況が変化するトンネル坑内において、計画経路とのズレを30cm以内の精度で自動運転できる技術を確立した。

今後は、ずり出しのさらなる効率化を目指し、より多くの工事・工種に展開できるよう技術開発を進めていくとしている。

無料メルマガ会員に登録しませんか?

IoTに関する様々な情報を取材し、皆様にお届けいたします。