SAPなどERPシステムの導入や、SCM分野でのSIサービス大手、東洋ビジネスエンジニアリング株式会社(以下、B-EN-G) 新商品企画本部 副本部長 入交 俊行氏、同社 プリンシパルエンジニア 行司 正成氏に、現在B-EN-Gで取り組まれているIoT向け施策や、ソリューションに関するお話を伺った。

長編となったので、前・後編と別れており、後編は明日公開する。

後編編「シグナルタワー®で工場設備の稼働状況を可視化し、分析・改善する 東洋ビジネスエンジニアリング(2/2)」はこちら

-御社について教えていただけますか。

入交氏(以下、入交): 我々東洋ビジネスエンジニアリングという会社ですが、もともと東洋エンジニアリングというプラントの専業会社でした。私も行司も東洋エンジニアリングでずっとプラントや工場を作っておりました。製造業向けの工場建設に合わせて、機器の制御や製造・物流システムなどの情報系ビジネスをはじめたのが会社の生い立ちです。

当時、FAやSIMなどの工場周りを手掛けていたのですが、やっていることは今のIoTと実はそんなに変わりがありません。ビジネスを展開している中でERP(エンタープライズリソースプランニング:統合業務パッケージ)とよばれる、基幹系の業務システムを構築していました。実は、SAP(グローバルでトップシェアのERPのパッケージソリューション)の生産管理を日本語化したのは弊社が第1号です。

私も行司も自社で開発しているMCFrameに携わっておりまして、MCFrame、SAP、A.S.I.A、Oracleという商品でビジネスをしていました。

去年の2月20日に行われたMCFrame Day2015の最初のパネルディスカッションの中でインダストリー4.0を取り上げたところかなり反響が大きく、元々SAPを導入いただいたお客様を中心にIoTソリューションを数多く提供していたこともあり、ここをもうひとつ大きな柱にしようことで昨年からかなり力を入れてビジネスに取り組んでいます。取り組みとしては、国レベルの団体、IVI、ロボット革命イニシアティブ協議会、IoT推進ラボなどに積極的に参加しています。

今まではどちらかというと他社商材を組合わせた個別のIoTソリューションを構築していたのですが、もう少し踏み込んで自社で商品を作ってメッセージを出していこう、というのが今の我々の流れになっています。

B-EN-GのIoT

入交: もともと製造業が軸足にありましたので、今後はその製造業の中で利益を伸ばしていく、もうひとつはコストを削減していく、この2つをテーマにIoTサービスを提供したいと思っております。

まずは「スマートファクトリー」つまり「繋がる工場」の分野で、できることをしっかりやっていくための製品開発を進めています。「IoT」というと「センサーレベルでのデータのやりとり」にフォーカスしがちですが、製造業では業務がついてまわるので、その業務も含めサポートできる仕掛けを作っていこうと思っております。

それができたら次は工場から外に出たフィールド分野でのソリューション、例えばメンテナンス業務においてのモニタリングや予防保全といった分野を狙い、最後はIoTを武器に新しいビジネスを創造していくという3段階のステップを考えています。

B-EN-G IoT 3Step詳細

入交: 何をしていくかという詳細ですが、例えば設備の効率化を目指します。センサーレベルでデータを取れるということも当然対応していきますが、もう少し簡単なデータも取得していきながら工場の見える化をはかります。

次に、IoTというと取れるデータを活用して、色々改善していくのですが、我々は基幹業務をやっていますので、例えば生産管理、原価管理、販売管理、品質管理などのデータとマッシュアップしていって、新しい業務の見え方を提案していきたいと思っております。

その次に、新たな収益源の確保のために、サプライチェーンの中でPDCAを回していく、特に経営の視点に立って、消費者の消費行動を観察していき新しいビジネスを作っていきます。「需要予測」という言葉は、何十年も前からあったと思いますが、これまでの需要予測というと結局は「勘と経験をなんとか数字に近寄らせていく」というアプローチでしたが、ANAさんがやっている座席予約システムなどと同じで、需要予測というのは色々なデータを組み合わせていくことで、精度が上がっていく世界になるだろうと思います。

原価を下げていくなど、コストシミュレーションもどんどん自動的にやれるのではないかと思います。製造される商品の販売価格を決定する。しかも、他社よりも安い、もしくは適正価格を取れるための価格設定を、サプライチェーンを通してやっていきます。我々が製造業で貢献できるのは、まずはこういった点かなと思っています。

B-EN-GのクラウドはAWS IoT

クラウド環境についてはどういう環境ですか?

入交: 大きなデータを扱っていくために、スケールアウトができるクラウドが必須になってきます。Amazonのクラウドを積極的に活用していきながら、エンジニアリングを含めたサービスをお客様に提供していきたいと考えています。

このあたりは各社同じような動きをされていると思いますが、我々は早く安く効果を出せる仕掛けを考えています。

ものづくり現場の課題解決に向けて弊社ができることは、4つのM(Man、Machine、Material、Method)があると考えます。

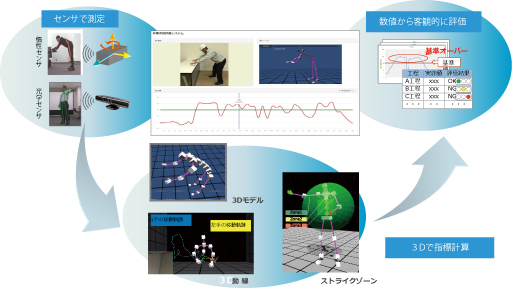

ヒト(Man)については動作解析、マシーン(Machine)であれば稼働状況の把握、材料やメソッド(Material、Method)、ビジネスプロセスについては、生産管理やMESなどの製造を支援する仕組み、設計と製造を繋いでいく仕掛け、そういったところを使いながらご提案していくことを考えています。

B-EN-GのIoTソリューション

入交: まずは人的資源をどう管理するか、例えばKinectやウェアラブルのセンサーを使って人の動作を解析する、ということをやっています。特に最近では大手の自動車メーカーも着目されていますが、重いものを持つときに体に負荷をかけない動作はどういうものなのか研究する必要が出てきますのでそういったところで使っています。

また面白い使い方では、例えばモデルラインを作った上で、新人とベテランでどれだけ作業の効率が違うかについて調査し、新人に「ここは少し無駄な動きがありますね」などと教育していくことも考えています。

さらに、全部がマシンからデータを取れるわけではないので、人が入力する情報も取っていくため、RAKU-Padというスマートデバイスを活用したデータの入力と解析を専門にするツールもご用意しています。

https://youtu.be/w2C1d2kaFoc

一方で基幹系や実行系は我々が従来扱っている生産管理、PLM(プロダクトライフサイクルマネージメント:製品開発の企画から出荷後のサポートまでを管理)という設計情報管理、MES(マニュファクチャリングエクゼキューションシステム:製造実行システム)などがありますが、さらにこの中に「設備」という概念を入れていくことで、「設備の稼働」や「予兆」をとらえていくという動きもやっていこうと思います。

MCFrame SIGNAL CHAIN について

入交: 「データを集めて解析ツールを使った分析、簡単なツールなどをエンジニアリングしていきながら複合的価値を創出していく」のが「MCFrame SIGNAL CHAIN」の狙いになります。

現在、色々な企業からお声がけいただいているのですが、皆さんが共通のテーマで思っていらっしゃるのは、「難しいことをすると高度な取り組みができそうだ、ただそれには準備もあるし、共通化はどうするのだ、しかも予算がない」ということです。

そこで、「IoTをやれと言われても何をすればわからない」という方のために、もう少し簡単なIoTソリューションという形でご提案しているのが、MCFrame SIGNAL CHAINになります。

事例としては、設備の稼働状況を知らせるシグナルタワー®というのがあり、パトライト社が寡占的にシェアを持っているのですが、実はパトライト社は弊社のお客様です。IoTの流れのひとつかと思うのですが、お客様と共同で何かソリューションが作れないか、という話からAirGRID®ができました。

これは3色のシグナルタワーに信号を送るユニットですが、Wi-Fiをつかって状況を飛ばすことで、「今赤がつきました、緑に変わりました、黄色が点滅しています」というデータが取れることで、誰も何もしなくても設備の稼働状況が溜まっていきます。

何が特徴的かというと、「これまでの制御を変える必要がない」、「配線をいじる必要がない」、「シグナルタワー部分の稼働に影響しないところで完結できる」、という点です。従来のシグナルタワーの役割としては、「何かが起こりました」、と知らせるものだったのですが、この製品では「記録する」ことができるということが特徴です。

私もこのAirGRIDを見た時に、「これだ!」と正直思いました。今までは複雑なシステムから一生懸命データを取ってくるか、人が鉛筆で記録して管理していたことなのですが、正しいかどうかもわかりませんし、それをやろうとしても一部の機械からしかデータが取れないということもありました。そこで、こういうものであれば非常に簡単に様々な設備のデータを取ることが可能となるのです。

-工場に入っている設備は1社だけで作っているわけではないので、全体を見ようとすると難しいというのが悩みですよね。このように汎用的なモノがあるのはいいですね。

入交: そうなのです、「汎用的に使える」という点が目の付け所がいいなと思い、我々もこのサービスをやらせていただくことになりました。コンセプトとしては「IoTを簡単に、わかりやすく」という形で、とにかく設備の稼働状況を記録します。それを今度はモニタリングという形で「見える化」します。当然「見える化」していく中で溜まっていくナレッジもあるでしょうが、そこをもっと深堀をして分析をしていく。

そうすると例えば、「何かチョコ停(工場のラインが何らかの事情でチョコッとだけ停止すること)が頻発すると、だんだん品質不良が起こるね」、といった事象を分析することができるようになるのです。

最後に、今後対応すべき課題と考えているのですが、社内のSNSなどでナレッジの蓄積やトラブルの情報を記録することができます。今までだと報告書を作ってファイリングする、と同じことを繰り返すことが多かったのですが、これからは予防すると同時にナレッジを共有できる仕掛けを作りたいと思っています。

このMCFrame for AirGRID WD(仮称)導入による期待効果は、とにかく設備の生産性を向上させることで、無駄な空き時間を作らないことや、自動運転をしていて人が気づかないちょっとした停止などをなくしていきましょう、ということです。

もうひとつは設備の信頼性を向上する、という点です。これは単に予防保全をするだけではなく、例えば複数の工場で同じモノを作っている時に、「同じ設備なら、こういう風にするとうまくいくよ」という情報が集まってくるので、ベテランの暗黙知をデジタル化し共有していくソリューションになっています。

大事なのは、何を指標として管理していけばいいかという点ですが、ひとつは「稼働率」です。稼働率というのは単に連続して工場を稼働していればいいというものではなくて、品質や性能の情報を含めたOEE(オーバーオール・イクイップメント・イフェクティブネス:設備総合効率)という指標を出して、「その工場が、正しく動いて期待した性能で、正しい品質のものができているか」を見せてあげることができます。

OEEを取ろうとするとパトライトの情報だけでは少し不足するので、我々が開発しているMCFrameと連携し、SAPとも連携しながらこの指標を見せていくということを考えています、

稼働率管理までは皆さんやってらっしゃるのですが、生産管理ときちんと繋いでここまで指標を見せましょう、というのは意外にないので、我々の強みをここで生かそうと思っています。

-パトランプだけで取れるのは、ラインの時間なのですね。Aという製品が入口に材料として入ってきて出口で製品になるとしたときに、ここからここまでは何分とそれぞれ情報を取得して歩留まりがどのくらい、というのを見られるということですね。これではラインの間のところまではさすがにわからないですよね。

入交: 今回は設備1台1台やろうとしています。最新の綺麗なラインはそれほど故障しないと思いますので、どちらかというと我々が狙っているのは「20~30年使っていて、やっと元を取れてようやくこれからこの設備でどんどん稼ぐぞという設備」です。工場長の皆さんは古い設備がちゃんと動いているかどうかすごく気になるということなので、そこにハイライトを当てていこうと考えています。

-古い設備がきちんと動いてなかったとわかった場合、工場の方はどういうアクションを取るのでしょうか。

入交: 原因究明が一番最初のアクションになります。工場の言葉でいうと、「チョコ停」と「ドカ停」というのがあって、何か引っかかってるだけというちょこっとした停止をなおすのはそこで終わりですが、そういう作業は記憶の彼方に飛んで行ってしまうことが多いので、そういった情報も蓄積していきます。

ドカ停の時は何が原因だったのだと、過去のデータを見ていくとこんなところに予兆があったね、ということがわかるようにしていきたいと思います。

-最終的な1日あたりの生産量をERPなどから情報を持ってきてうまく合わせることによって、例えば「ライン自体については、今日は5分しか止まっていないけれど、結局生産数は足りていない」という話まで追求できるようにするということですね。

はい、そういうことです。

実は、我々が想像していたことと、お客様が使いたいという思いが少し違う点がありました。我々は工場長さんを狙ってこの仕組みを作っていたのですが、実はもう少し大きなグローバルなサプライチェーンの中でも、同じモノを生産している工場を「横並びに見たい」ということがありました。

私は、「縦の比較」と「横の比較」があると考えています。「縦の比較」とは設備単体の時系列比較です、「横の比較」とは、「中国の方が空いているぞ、台湾の方が効率がいいじゃないか」という感じで、グローバル視点で工場を横に比較するという見え方が要求されることがわかりましたので、そこもサポートしていければと思っています。

あとはアラートです。いわゆる機械が止まったらメールを出す、というのはよくあるのですが、そういうデータを使って新しい工場のコントロールができないか、と考えています。

設備が終了2分前になるとパトライトが光るとすると、よくファミレスなどにあるアンドン(あんどん)といって5番テーブル呼ばれていますよ、というような情報を表示することに使うのも面白いのではないかと考えています。とにかく、暗黙知のデジタル化をしっかりやっていこうと思います。

-私はB-EN-Gに関して、ERPをやられているころからしか知らずSAPを導入されているというイメージが強いので、この話を伺った時に「元に戻っていったな」という印象がありました。サプライチェーンはコンセプチュアルなレベルで止まっていて、結局当時コンサルタントの人たちが言っていたようなことはそれほど実現していなくて、皆さんがおっしゃるとおり、工場は工場の中で分断されているし、その後ERPと繋ぐと言っているけれど実は繋がっていない状況だと思います。

実際は、工場の中で管理されるシステムがあって、そこから門外不出になっていて、生産された個数がわかっているという状態です。その辺の問題意識は感じられていますか。

入交: そうですね。やはりこれは我々みたいな生産管理を作っている側からすると、生産管理やっていても結局やっているのは間接業務の効率化でしかなくて、もっと直接生産性をあげるところにダイレクトに寄与したいという思いがあります。

一方でERPをやっている人たちは、そこの部分はそもそも諦めていて、ただそうはいってもERPを入れている大手企業は自社で研究しているので、弊社もそういったお手伝いを個別でやっています。実は弊社のSAP部隊はこれらの知見が深いのですが、表に出ないのは工場や企業の中で閉じていて、外に出せない情報が多いからです。

-SAPだけ見ていると、できないから諦めざるを得なくて生産管理をやっている会社も「まぁそこは経営データあげますから」と割とドライだと感じています。

現場の数字が出ない以上、結局川上から川下までというのは、実際にはできていないなと思っていました。御社みたいにERPもやっているけれど、実際の工場に直面する生産管理をしている企業がこういうサプライチェーンを一気通貫で見るということをやるというのは、バリューチェーン全体を考えた時に、きちんと横串で業務が見られる方々なのかなという印象を受けました。

入交: まさにそこは一理ありまして、弊社がIoTやるぞと言ってから、MCFrameのお客様から色んなIoTの相談がきていて「今までそんなことやっているなんて知らなかったよ」、とおっしゃっていただいている状況です。

サプライチェーンをやっていく中で、個別にお客様の課題を見つけていって、その課題の解決方法を自分たちで作るのは面倒くさいな、でも気の利いたベンダーさんがあまりいないね、というところだったので、我々はいい立ち位置にいるのかなと思います。

-私も、今のこのご時世では御社がちょうどいい立ち位置なのではないかと思います。具体的な生産管理周りもやられているので、難しいことばかり言っている人たちとは一線を画していると思います。

入交: 皆さんが悩んでいることをやっと社内で共有ができてきて、「そんな簡単なことで悩んでいたの?」ということに対し、「それはこの技術を使えばすぐできそうだよ」ということも多くあります。

我々はエンジニアリングの会社なので、情報が集まってくる側なのですが、お客様単体で見ると意外にそこの情報を外部から持ってこられないので、そういう意味でいい立ち位置にいると思います。あとはグローバルでやっているということも大きいようです。やっぱりサプライチェーンについて製造業のお客様が海外を意識したときに、大きな課題は国内ではなく海外であることが多いです。

※インタビュー後編は「MCFrame SIGNAL CHAIN」の具体的な内容について紹介する。

後編編「シグナルタワー®で工場設備の稼働状況を可視化し、分析・改善する 東洋ビジネスエンジニアリング(2/2)」はこちら

【関連リンク】

・東洋ビジネスエンジニアリング(B-EN-G)

・パトライト(PATLITE)

・MCFrame SIGNAL CHAIN

・RAKU-Pad スマートデバイス型製造・物流現場カイゼンソリューション

・RAKU-Motion 3D動作・姿勢分析システム

無料メルマガ会員に登録しませんか?

IoTに関する様々な情報を取材し、皆様にお届けいたします。