さまざまな分野のプラントに設置されているモーターやギアボックス(※1)などのモーター関連設備は、生産設備の運転を支える中核設備だ。モーター関連設備の安定稼働のためには定期的な保守・点検が不可欠だが、現状では、熟練保守員が現場環境にあるモーター関連設備を巡回し、経験・ノウハウをもとに外観や音、振動などを確認することで設備の状態を一つひとつ点検している。

そのため、保守・点検作業時の安全性の確保や、作業効率の向上、熟練保守員不足とノウハウ伝承が課題となっている。また、モーター関連設備の振動・温度データなどをもとに遠隔にて診断する方法があるが、振動・温度センサーをモーター関連設備に新たに取り付けるという手間と導入・保守コストがかかる。

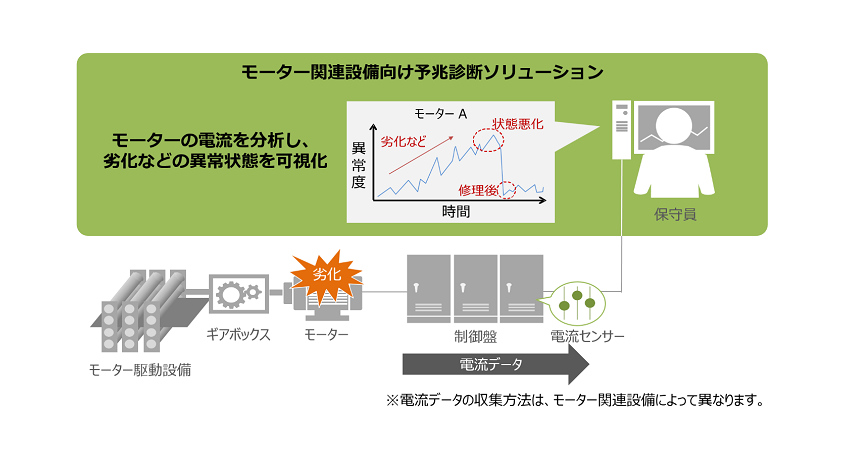

そこで、株式会社日立製作所(以下、日立)は、さまざまなプラントのモーター関連設備で、電流データをもとにAIを活用して異常発生の自動検知を行う予兆診断ソリューションを2019年10月から提供開始する。

同ソリューションは、2018年に開発された工作機械のモーターをセンサーとして活用した消耗品の劣化検知技術を発展させたもので、制御・運用技術と日立独自AIによる解析技術を取り入れている。

モーター関連設備が劣化すると、モーターにかかる負荷が変わるため、モーター電流の挙動が変化する。この微小なモーター電流挙動の変化から対象機器の劣化状態を表す特徴量を抽出し、AIの一種である独自開発の機械学習により、与えられたデータからモーターの異常を見つけ出すことで、故障予兆診断を行うことができる。

同ソリューションは、現場機器に直接センサーを設置する必要が無く、制御盤に搭載されている、もしくは制御盤内に新たに設置する電流センサーからのセンシングデータをもとに遠隔で診断が行えるため、ソリューション導入時の初期コストを抑えるとともに、より安全な環境で作業ができる。

また、多数のモーター関連設備の個々のデータを取得し、集約して点検・診断することが可能となるため、対象設備が多い場合でも効率的な保守が行える。また、多数の設備の劣化状態を把握することができ、必要と判断したものだけのメンテナンスを行うCBM(※2)が可能となる。これらにより、保守作業の省人化、省力化が図れ、保守コスト低減とモーター関連設備の安定稼働を実現する。

さらに、従来の熟練保守員の経験に頼った診断から、システム化による診断基準の統一化が図れ、人による判断のばらつきを抑え、熟練保守員不足の課題解消に貢献する。

今後日立は、同ソリューションを、Lumadaの次世代メンテナンスソリューションとして、まずは鉄鋼制御システムの日立グループ製モーター向けに拡販するとともに、順次適用分野を拡大するとした。

※1 回転速度と回転力を段階的に変化させる歯車装置

※2 Condition Based Maintenanceの略

無料メルマガ会員に登録しませんか?

IoTに関する様々な情報を取材し、皆様にお届けいたします。