株式会社マクニカが主催するセミナー「コロナ禍に挑む! 製造業が勝ち抜く為のデジタルツイン活用術 〜事例と具体的なアプローチ方法〜」が2020年8月27日に開催された。

本稿では、同セミナーでのウイングアーク1st株式会社の小林大悟氏の講演に関して紹介する。

小林氏は、「最適化を行うためにはデータを多面的に診断することが必要である」とした。

多面的診断の必要性

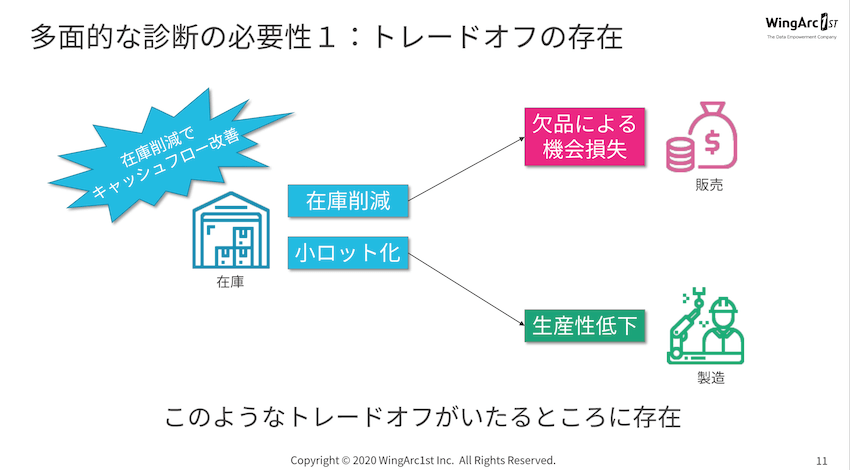

では、なぜ多面的診断が必要なのか。理由のひとつとして、企業内でのトレードオフがあるという。

例えば、キャッシュフロー改善のために在庫を削減しろという指示が経営層から出たとする。

指示通りに在庫を削減すると、販売部門で欠品のリスクが高まったり、製造現場では小ロット生産の対応をする必要が出て、生産性が下がってしまったりするということが起きうる。単純に在庫を削減できれば良しということはなく、在庫を削減できて、かつ欠品もせず生産性も低下しないというところを狙っていかなければならない。このようにトレードオフを回避しつつ成果を上げるためには多面的診断が必要である。

また、基本的に在庫管理、販売、製造という機能はそれぞれ別の部署が管轄している事が多い。本来は現場と経営が繋がっていて、それぞれの現場でのアクションが経営の何かの指標に影響するはずだが、部署が分かれていると関係性が弱くなってしまう。

経営層が経営上の目標を現場に貼り出したとしても、現場での具体的なアクションが変化するかというと難しいだろう。逆に、経営層は、現場での改善活動が経営にどのくらいインパクトを与えるものなのかはっきりとわからない。

そのため、多面的診断を行い、現場と経営でものさしを合わせる必要がある。部署間で利害関係が異なることを防ぐためだ。

データの切り口を変える

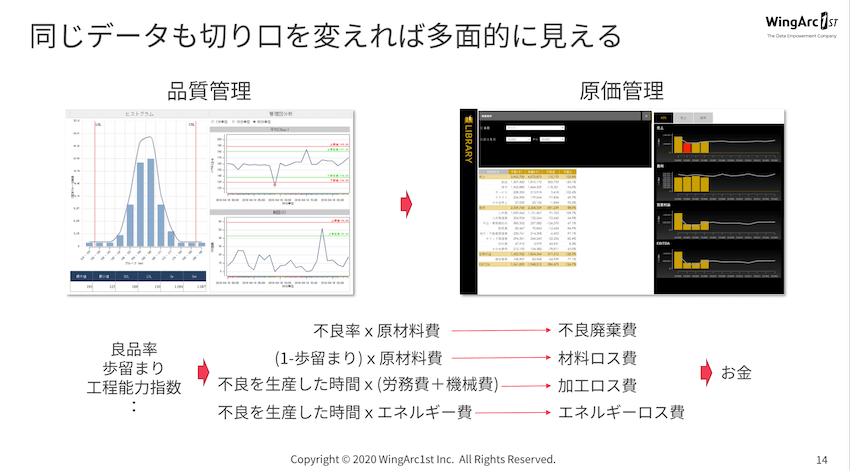

多面的な診断を行うためには、取ることのできる全てのデータを集めてきて、素晴らしいダッシュボードを作って分析できないといけないように思われるかもしれない。

実際は、できる部分から部分的に着手することで十分に効果を発揮するという。同じデータでも加工方法を変えることで、様々な見方ができる。

例えば、品質管理の部署では、測定値のばらつきを見て品質の良否を判断している。この場合よく出てくるKPIは、良品率や歩留まり、工程能力指数である。

しかし、この品質のKPIに対し、材料費や労務費といったような、製品を作るために投入したコストを掛け算することで、不良廃棄費や材料ロス費などの費用を算出することができる。つまり、単位がお金に変わるということだ。このデータは実際原価の値として原価管理に使える様になる。

パナソニックでの多角的診断による在庫適正化の事例

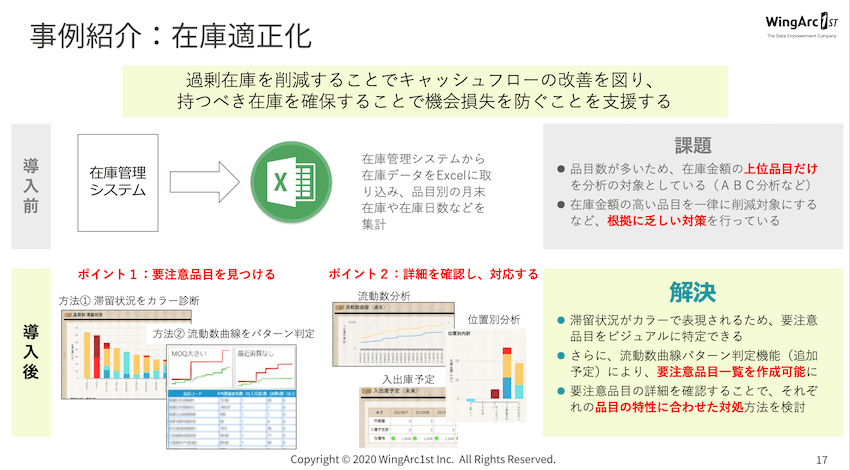

小林氏はこういった活動の事例として、パナソニック株式会社の事例を紹介した。

パナソニックの業務用プロジェクターを生産している工場では、扱っている部品点数が十数万点にも及んでいて、どこから在庫を削減したら良いか見極めることは困難だった。この課題に対し多面的に診断を行ったという。

もともと、この工場では、在庫管理システムを持っていた。しかし、現場のオペレーションに使用するものなので、端末を操作するとそれぞれの部品が何個あるかという情報が得られるが、どれから在庫を削減したら良いかということを判断することは出来なかった。

この在庫管理システムのデータを活用し、各部品の在庫を金額が高い順に並べ、さらに滞留状況に応じて色付けを行うことで、在庫金額が高く滞留期間も長い要注意品目を見つけ出した。この要注意品目に対し、入出庫履歴や流動数を分析することで、在庫低減できる可能性を検討したという。

昨今の景気状況の変動に合わせて、生産性向上というテーマから、こうした在庫や原価というような収益性の分析に関する活動が増えてきているとした。

多面的診断を行うためのツール

この様にデータを活用し、多角的に診断を行うためには、データを整理し診断するためのプログラムを作成する必要がある。しかし、在庫、販売、原価など、それぞれの指標に対してプログラムを作成することは非常に手間がかかる。EXCELで分析を行おうとするのであれば、なおさらだ。

そのため、1つのデータを様々な見方から分析できるようなツールが必要になる。

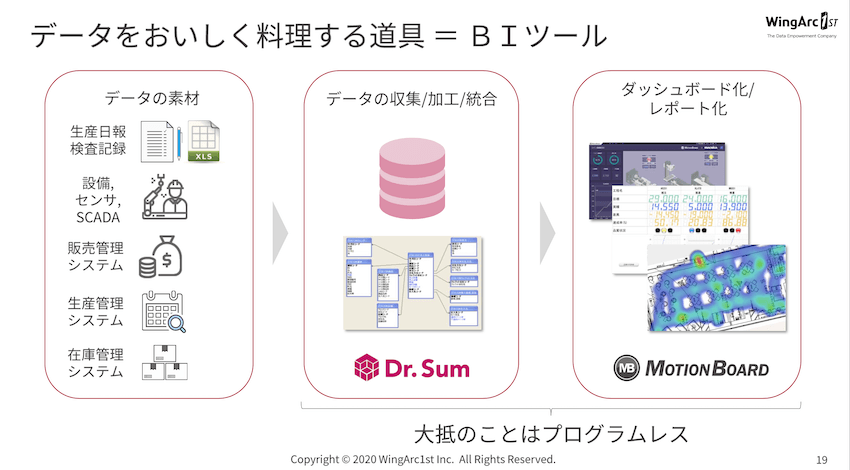

小林氏は、ウイングアーク1stはこのツールを製造販売している会社であるとした。生産日報やセンサーのデータ、在庫管理システムなど様々なデータを繋げて、多面的に診断できるツールを利用者自身が作ることができるようにしているという。

利用者自身がツールを作成できるようにするには、高度なプログラミングの必要がない、プログラムレスで作成できるようにする必要がある。

セミナー内では、実際にウイングアーク1stのBIツールである「MotionBoard」の画面を表示し、チャートを作成するデモを行った。予め用意されているフォーマットをプルダウンから選択することで、チャートを作成しすることができる。

このようなツールは、実績データを扱うことが多く、過去や現在の診断を行うことが多かった。これからは、プラントシミュレーターのようなシミュレーションツールを使った結果を使用することで、未来のデータも多角的に診断できるようになり、最適な方針決定ができるようになる。更に実績データと比較することで、計画に対して実績がどうだったかという比較もできるようになるとした。

参考:このイベントの他の記事は次のリンクから見ることができます。

株式会社マクニカのウェビナー「コロナ禍に挑む! 製造業が勝ち抜く為のデジタルツイン活用術 〜事例と具体的なアプローチ方法〜」

無料メルマガ会員に登録しませんか?

大学卒業後、メーカーに勤務。生産技術職として新規ラインの立ち上げや、工場内のカイゼン業務に携わる。2019年7月に入社し、製造業を中心としたIoTの可能性について探求中。