株式会社日立システムズと中央電子株式会社は、組み立て製造業の製造現場において機械学習を用いたデータ分析ソリューションの実証実験を行い、生産性が向上したと発表した。

同実証試験は、本年6月から7月まで中央電子の山梨明野事業所(山梨県北杜市)で実施。過去3年分の製造実績データや製品、作業員に関するマスターデータを機械学習を活用して分析した。

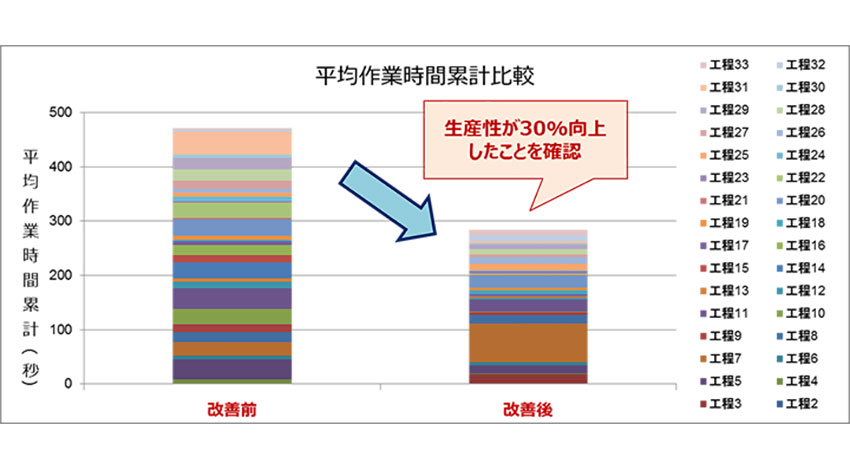

その結果、過去にベテラン作業者からの提案に基づき実施した改善施策と、機械学習により導き出した改善ポイントが一致したほか(32工程のうち7工程)、生産性をさらに向上させるための改善ポイントを新たに2つの工程で発見した。

国内の組み立て製造業は、作業者の高齢化や海外輸入品との競争激化などにより、品質の高い製品をいかに安定的に供給し続けるかが重大な課題だ。そうした中、組み立て製造業の製造現場では、ベテラン作業者の経験や勘に基づいた改善施策を実施しているケースが多く、ベテラン作業者の退職に伴い長年培われてきた改善ノウハウが失われるリスクを抱えている。

また、人手を介して分析できる生産工程の範囲には限界があり、いかに工場内の生産工程に関わる対象を幅広く分析し、工場内の生産性を効率化できるかという点も課題。そのため、製造現場ではこれらの課題を克服し、生産性や品質を継続的に向上するための仕組みづくりが求められていた。

そこで、日立システムズは中央電子と協業し、品質・生産性向上に向けた新たな手段として期待される機械学習を用いたデータ分析ソリューションの実証実験を行った。

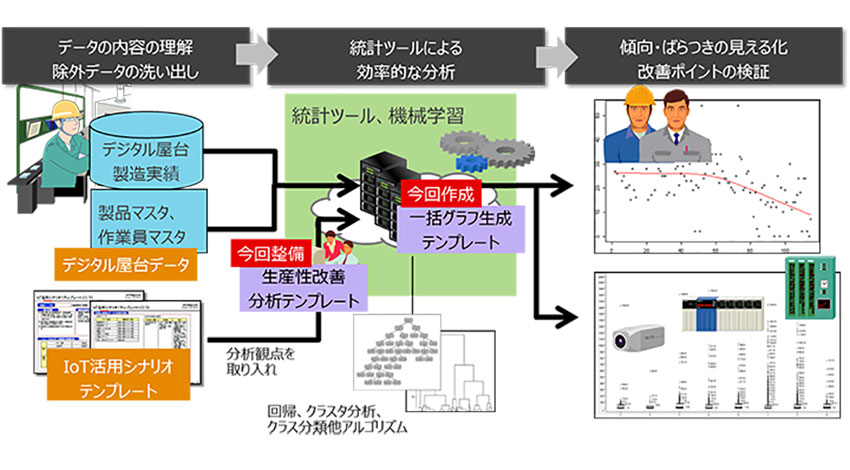

具体的には、中央電子がデジタル化した屋台生産方式で生産する半導体製造装置関連やデータ読み取り装置の製造工程において、蓄積された過去の製造データ(製品工程情報、工程別作業時間)や、マスターデータ(製品に関する基本情報、従業員の情報)を基に機械学習による分析を行い、以下のような業務改善案を立案した。

- 統計ツールにより過去の製造データを製品や工程、作業者ごとに作業実績のグラフを効率的に作成

- 生産現場の生産性効率化を支援するさまざまな抽出観点が含まれる生産性改善テンプレートを用いて、作業時間や品質にばらつきがある工程や生産性低下の要因と思われる工程を絞り込む

- 絞り込まれた工程について生産性を改善する仮説を立案し、実際に実施した過去の改善施策と照合

なお、今回の機械学習による分析には、統計解析やデータマイニングなどに利用可能なオープンソースソフトウェアを活用している。

今後、日立システムズと中央電子は、今回検証した組み立て製造のセル型生産だけでなく、より広範囲な生産方式において生産効率化を実現する検証を進めていく予定だ。また将来的には、より多くのデータをクラウド上に集約し、データ解析技術やAI技術などを活用することで、製造業全般に対して生産性向上、品質改善を支援するサービスの提供を目指すという。

【関連リンク】

・日立システムズ(Hitachi Systems)

・中央電子(CEC)

無料メルマガ会員に登録しませんか?

技術・科学系ライター。修士(応用化学)。石油メーカー勤務を経て、2017年よりライターとして活動。科学雑誌などにも寄稿している。