株式会社ストラタシス・ジャパンは、1988年創業の3Dプリンタの企業だ。創業者の S・スコット・クランプ氏が、娘のソリを作るときに、今の3Dプリンタの仕組みを思いつき創業。現在でもChief Innovation Officer(CIO)を担っている。

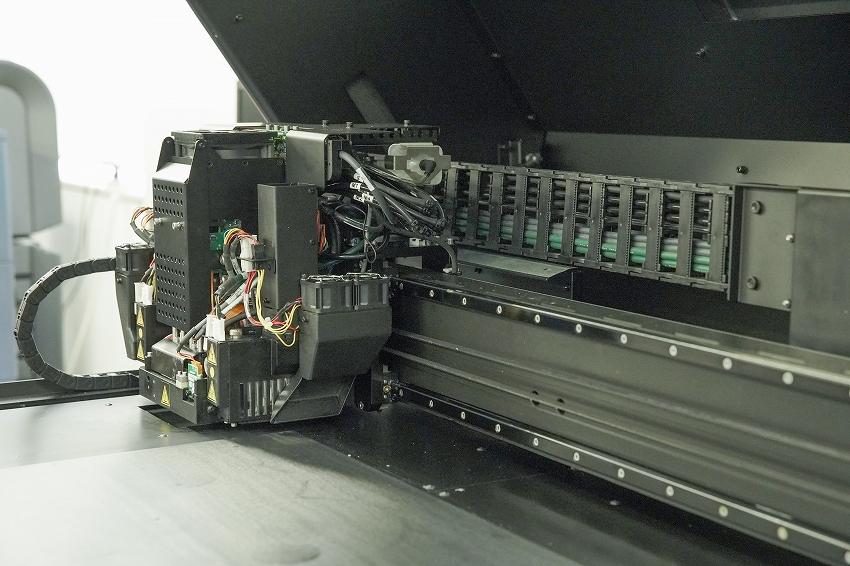

同社は現在、世界シェアで約35%、全世界に150,000以上の顧客がいる。3Dプリンタといえば、上からプラスティックのような素材を積み重ねながら、立体物を作るシーンを見たことがある人は多いのではないだろうか。

もともと、3Dプリンタは「試作」に使われることが多かった。しかし、現在では、試作への活用はもとより、製品そのものを作っていくという方向にも向かっているのだという。

「製品」と「試作」の差はどこにあるのだろう。

試作では、質感や手触りなどの再現性が重要になる。例えば、化粧品などを手がける企業が新しい容器を開発し、実際に化粧品が入っているイメージが沸く試作を作ったうえで、手触りや使用感を含めて評価する。試作のために金型を起こしたり切削などの従来工法で製作したり、さらに塗装などを施すと往々にしてコスト高になり時間もかかるが、それ以上に昨今の3Dプリンタの素材や色の再現性はとても高いので、高度な試作が実現できるのだ。

一方、製品の場合は、作り方そのものは変わらないものの、耐久性や強度、重量、素材など様々な要素が求められる。単純に質感を再現していればよいということではない。3Dプリンタは基本的に素材を一層ずつ積み上げていく積層法のため、強度が強い方向と弱い方向ができてしまう。そこで、強度を保証するために製法や設計を工夫する必要があるのだ。

こういった、トライ・アンド・エラーが繰り返されることで、「製品」として品質を保ったプリントが実現できるようになってきている。

今回、3Dプリンタの現在と未来について、ストラタシス・ジャパンの代表取締役社長 片山 浩晶氏に伺った。(聞き手、IoTNEWS 代表 小泉耕二)

小泉: 3Dプリンタで作れるものはどういうものがあるのでしょうか。

片山: まず、試作について言うと、かなりのバリエーションのものが作れるようになってきています。

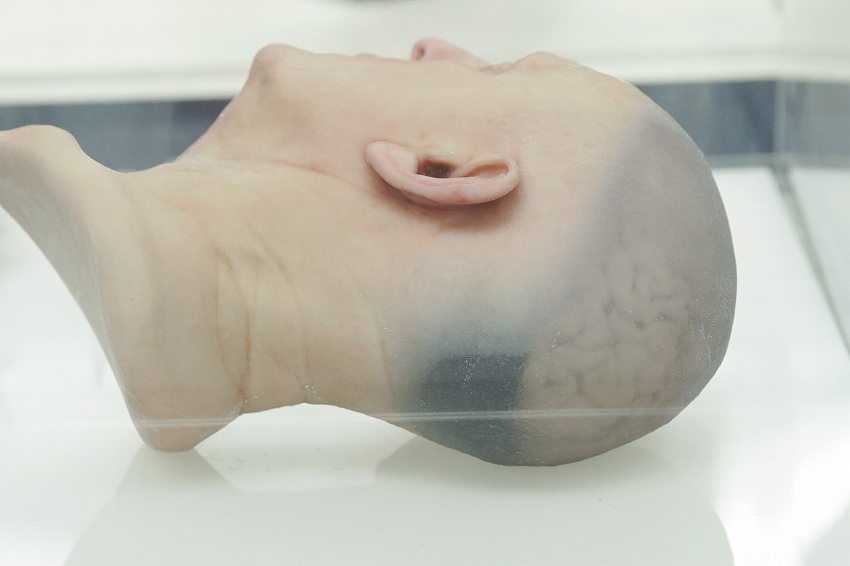

従来、造形用のデータはSTLといわれる形状情報を持つデータです。 これは元はポリゴン(表面、形状データ)と呼ばれる三角錐の集合からなるデータです。最近ではこのポリゴンだけでなく、ボクセルデータと呼ばれる、二次元でいうピクセルが高さ情報をもっているような立方体の集合でできるデータでもつくることができます。このボクセルひとつひとつに、色や素材の情報を織り込むことができるようになってきており、これにより、例えば「人体の皮膚の中に骨がある」といった模型もかなりリアルに作ることができます。

片山: また、活用方法についてですが、例えばメディカル分野で人物の模型を作ったり、車のエンブレムや部品を作ったりすることもできます。すでに廃盤となっているクルマのエンブレムなどは、展示会などで1点だけ作ることが可能となるのでご依頼が多いです。

他にも、海外の化粧品ブランドの企業では、3Dプリンタによる試作で質感や光沢の確認や、仕様は満たしているか、使い勝手はどうか、などについても確認することができています。こういった試作をなるべくリアルに作ることで、さらに発想が広がる場合もあります。

小泉: なるほど、試作といってもかなりリアルなものができるのですね。では、製品になるとどういうものが作れるのでしょうか。

片山: マニュファクチャリングの世界は現在模索中といえますが、「現場の課題を解決する」方向と、「付加価値を作っていく」という2つの方向があると考えております。

小泉: 課題ですか。

片山: はい。例えば、自動車の部品を考えると、部品交換を保証するために、これまでは膨大なパーツを20年くらい在庫しておく必要がありました。しかし、3Dプリンタでも作ることができるパーツについては、データだけ持っておけば、たとえ数パーセントのパーツであっても大きなコスト削減になります。

通常、部材はミニマムロットがあるので、1つだけ必要な場合でも多くの在庫を持たざるをえませんでした。しかし、3Dプリンタなら1つから作ることができます。さらに、海外製の部品を日本で欲しい場合、設計データがあれば日本国内でも造形することができるので、輸入する手間も要らなくなります。

もっというと、ストラタシスでは、設計データがあればストラタシスのオフィスにあるプリンタを使って製造することもできるので、ドイツ車の部品をストラタシスのオフィスで造形して日本のディーラーに納入するといったことも可能です。

小泉: もう一方の、付加価値についてはどうですか。

片山: 例えば、顔の写真があれば、一人一人の顔にフィットするメガネをプリントすることができます。体型データがあれば、体にフィットするものを作ることも可能になります。

小泉: ところで、3Dプリンタではどんな素材のものが作れるのですか。

片山: 加工できる素材は、1,000種類以上のバリエーションがあります。

一般的な市場で出回っている素材、例えばABS樹脂、ナイロン、ポリカーボネート、ウルテム、カーボン、PEKK・・・などは主にFDMテクノロジーに基づく3Dプリンタで20種類ほど対応していて、市場ニーズによりどんどん増えてきています。こういった素材は、複数社から原材料供給を受け弊社で製造しているのです。実は日本は材料開発に強い企業が多いので、高機能プラスティックなど新しい材料の開発で連携させていただく可能性もあるでしょう。

また、3Dプリンタでは、一般的に「サポート材」と呼ばれる素材を使用します。これは、中空形状やオーバーハングなど複雑な形状の立体物を造形する場合、サポート材で中空部分を支えるようこのサポート材で満たし、サポート材を後から取り除くことで最終的にどんな複雑な構造物でも作ることができます。こういったサポート材についても、例えば水溶性にするなど、さまざまな要望もあるのです。

小泉: 日本でもネジを自由なサイズ、自由なネジ山を作るような企業もありますが、そういった「削っていく技術」ではなく、ネジの設計図さえあれば作っていけるので、形の自由度も上がり、素材の無駄もなくなりそうですね。

片山: そうなのですが、3Dプリンタでは、「ネジそのものが不要になる」こともあるのです。必要な構造を組み立てられた状態で、一体で造形してしまえば、ネジは不要になります。さらに、ネジもリベットも打てば打つほど全体の重量が重くなるということもあるので、軽量化という観点でもネジがいらなくなるということは重要なのです。

小泉: なるほど。構造を作ると一口で言っても、実際は大変なこともあるのでしょうか。

片山: 実際にプリントしてみると、「強度が足りない」といったシーンがあるのですが、そういったことへの対応力をつけるには、トライ・アンド・エラーが重要になります。

ボーイング社と共同で作った長い素材も、縦に素材を積層していくには限界があるため、プリンタ自体を横向きにして積層するというアイデアが現場で生まれました。これにより、理論上限界なく大きな構造物を造形することが可能になります。ただ、単に横向きに樹脂を積層しようとすると当然重力の影響で下方に垂れてしまうので、どうやったら横向きに積層できるのかというトライ・アンド・エラーが始まるのです。

日本では、大半の企業が経験もしていないし、チャレンジができていないと思います。3Dプリンタでの製造は、これまでの製造方法とは大きく変わるので、製造の改善ではなくイノベーションにあたります。

「今後、製造方法が大きく変わってから取り込もう」としたのでは、それまでのノウハウや経験がないため、うまく使いこなせないということが起きるでしょう。3Dプリンタは失敗のための機械です。熟練工も必要ないので、今のうちにどんどん失敗してその工法の特徴を熟知し、独自のノウハウを蓄積しておくべきだと思います。

小泉: 設計面では、昨今どうなっているのですか。

片山: 「試作だけ」を考えた場合、従来の製造工法を前提にして設計が行われていました。しかし最近では、3Dプリンタで造形したパーツそのものを実運用する「ダイレクト・デジタル・マニュファクチャリング(DDM)」と呼ばれる活用方法が浸透しはじめています。

こういった設計は、トポロジーの最適化とも呼ばれ、AIが設計を担当している場合もあります。その結果、部品点数が減り、軽量化も実現できます。こういったことは従来の制約下ではできないのですが、アディティブ・マニュファクチャリング(積層造形)であれば可能です。

一方で、こういった設計にはノウハウが必要だし、それを広める教育も必要となります。そこで、工業系のお客様だけでなく、大学やK12(小学校・中学校・高校の6+3+3=12)に対して教育を行っていたり、大学に対する教材を提供したりしだしています。

小泉: 3Dプリンタでパーツを造形するためのひな型のようなものはないのでしょうか。

片山: 「GrabCAD」というクラウドプラットフォームがあります。この中には、世界最大の3D CADのファイルバンクがあり、490万人以上のユーザが作った200万以上ものファイルがクラウド上で共有されています。

これをうまく活用することで、「エンジニアリングの民主化」が起こると考えております。これができると、地方でも都心の賃金で働くことができる、ワーキングプラットフォームにもなってきています。

一方で、デジタル情報はコピーができたり、盗まれたりすることがあります。そこで、秘匿性の高いものはルールを作り、アップロードもダウンロードもできなくすればよいし、バックグランドの違う多くの利用者が作った面白いデザインを活用して、そこに新たなデザインを足して作っていくという考え方でいればよいのだと思います。

小泉: 設計したら作ってみたいという要望が出てくると思いますが、実際に3Dプリンタを買うのは高価で手が出ないと思います。

片山: 3Dプリンタを購入されなくても、「オンデマンドパーツ造形サービス」があるので、お試しいただくことができます。また、「Factory ポータル」というサービスページでデータをアップロードして必要条件をいれると、オンライン上で見積もりがでて、試作依頼も簡単にできます。

※本当は発注機能もあるのだが、日本ではニーズを聞きながらどのシステムや材料が最適かなど、3Dプリンタによる造形を前提とした様々なアドバイスをしつつお見積りをしているということだ。

実際に、「245種類のパーツを2週間で作ってくれ」と言われたこともあります。こういった要望の場合、金型を作っていると時間が足りないので、3Dプリンタが威力を発揮するのです。

小泉: 最後にこれから3Dプリンタを活用したいと考える企業の方に一言いただけますか。

片山: 先ほどもお話しましたが、実際に作ってみたときに「強度が足りない」「どんな材料が適正なのかわからない」「3Dプリンタでの造形を前提とした設計方法がわからない」などといったシーンがあります。そういったことに対するソリューションを得るにはまず経験が必要です。試行錯誤をどんどんするために、「デジタル熟練者」も今後必要になるでしょう。ぜひ、失敗を恐れずチャレンジしてほしいです。

小泉: 本日はありがとうございました。

【関連リンク】

ストラタシス・ジャパン

GrabCAD

無料メルマガ会員に登録しませんか?

IoTに関する様々な情報を取材し、皆様にお届けいたします。