製造業において、製造工程は日々高度化している。例えば、検査工程が増加していたり、トレーサビリティデータを取得する必要が出てきたりしている。

元々、製造工程の制御を行っているのは、PLCと呼ばれるコントローラである。PLCは、制御に特化したコントローラで、ラダー図と呼ばれるプログラミングによって、予め定められた順序に従って制御を逐次進めていく。

PLCのプログラミングを作成し製造工程を制御するためには、高度なノウハウが必要であり、これまでは現場の熟練者によって対応されてきた。

しかし、生産労働人口の減少や、生産拠点の海外移転が起きるであろう今後、熟練者のノウハウに頼ってばかりではいられなくなるだろう。

オムロン株式会社が開発・販売しているマシンオートメーションコントローラは、元々PLCが得意としている高速で止まらない制御を実現しながら、産業用PCのようにITを活用しデータを収集したり検査を行ったりすることができるコントローラだ。

マシンオートメーションコントローラを使用し、製造工程の制御精度を保ったまま簡単にすることで、少ないリソースで工場をインテリジェント化することができる。

本稿では、マシンオートメーションコントローラのプロダクトマネージャーである岡実氏にお話を伺った。(聞き手:IoTNEWS代表 小泉耕二)

目次

マシンオートメーションコントローラの開発背景

マシンオートメーションコントローラの開発に至った背景には、モノづくりの現場での3つの変化があったという。

1つ目の変化は、作る場所の変化である。これまでの日本の製造業は生産拠点を日本に持つ企業が多かったが、今後は海外も含め、製品が使われる場所に近い場所で生産を行う地産地消のような状態に変化していくだろうと考えていると岡氏は述べた。

2つ目の変化は作るものの変化である。スマートフォンや電気自動車に代表されるように、近年開発されている新製品は生産するのに高度な技術や機械が必要になっている。

3つ目の変化は作り方の変化である。自動化して生産性を高めていくという手法と、人と機械が共存して生産を行うという手法を、商品や工程によって柔軟に変更する必要がある。

オムロンでは、こうした社会環境の変化を捉え、単に機械を制御するだけでなく、情報技術を活用したり人と機械の協調を意識したりすることができるコントローラが必要だと考え、マシンオートメーションコントローラを開発し、2011年に発売を開始した。

PLCから変更し改良した点

マシンオートメーションコントローラを一言で言うと、機械を制御するPLCと、IT技術やオープンな技術に対応する産業用PCの2つの良いところを両立するコントローラであると岡氏は語る。

では、PLCと比較したときに、マシンオートメーションコントローラはどのような点が優れているのだろうか。

ソフトウェアベースの開発

まず、アーキテクチャをPCやスマートフォンのようにし、ソフトウェアベースで開発しているという点がある。

PLCは、専用の処理だけを高速にさせるということが特徴だが、マシンオートメーションコントローラは、ソフトウェアベースで開発することで、世の中に新たな技術が出てきたときにその技術をいち早くコントローラの中に取り込むことができるようになっている。

新たな技術を取り入れていくという考え方は、産業用PCに近いものがある。しかし、産業用PCは複雑な処理ができても、定時性を確保し精度よく制御できないという問題点がある。

マシンオートメーションコントローラは、PLCの元々の特徴である高速で高精度な制御ができるという良さも突き詰めている。マシンオートメーションコントローラは最速125μsec単位の制御が可能だ。

新たな技術を取り入れインテリジェントな処理を実装する場合は、制御に影響を与えないようにという技術的な配慮を、オムロンの開発メンバーの摺合せによって実現している。

国際標準への対応

マシンオートメーションコントローラは、国際標準であるIEC61131−3に準拠したプログラミング言語で制御プログラムを作成する。

PLCは元々、ラダー言語というプログラムを書いて処理を行っているが、このラダー言語はPLCを開発しているメーカーそれぞれが独自のものを使用しており、他社のPLCに置き換えをする際には、そのPLCメーカーの言語を1から習得し直す必要がある。

海外工場を立ち上げるときに、現地で生産技術や保全を行う人員を採用することを考えると、日本のメーカー独自の言語よりも、国際標準に準拠した言語の経験がある人を採用できる可能性が高まるだろう。海外では、IEC61131−3のプログラミングができるということがキャリアに好影響を与えることもあるそうだ。日本においても職業訓練の場で国際標準プログラミングを学ぶということもあるという。

また、対応しているインターフェイスも全て国際標準にしている。OPC UAやEtherCATなど、既に国際標準として広がっているものを取り込み、オムロン独自仕様をやめたと岡氏は語る。

ファンクションブロックで基本動作をモジュール化

国際標準であるIEC61131−3に準拠したプログラミング言語の特徴の1つとしてあげられるのが、ファンクションブロックという起動モジュールがあることだ。オムロンでは、基本機能の命令をファンクションブロックとして利用者に提供している。

ファンクションブロックが用意されている基本機能であれば、新たにプログラムを作成しなくても、ファンクションブロックを選べば、その機能を使用することができる。予めファンクションブロックを作成しておくことで、装置の改造があったときに、プログラム開発工数が大幅に削減できる。実際に開発に2週間の期間が必要だったプログラムが、ファンクションブロックを使用することにより1日で開発できるようになったという。

また、利用者が自分でファンクションブロックを作ることもできる。利用者によっては、90%のプログラムをファンクションブロックで作成しており、仕向地などの現地では10%の細かい設定のみを個別にプログラミングで変更しているという。

新機能を搭載したマシンオートメーションコントローラ

ソフトウェアベースの開発を行うことで、新規技術を取り入れているマシンオートメーションコントローラ。実際に技術を導入し、製造工程の高度化を実現している例を紹介する。

AIによって異常を検知する

マシンオートメーションコントローラの進化の方向の1つとして、よりデータを活用するという方向がある。

2018年に発売したAIコントローラは、装置のデータをAIで分析し、装置動作の「いつもの状態」を学習し、「いつもと違う」動作を検知することで異常を検知することができる。AIコントローラは、125μsec単位で装置の制御を行っており、そのタイミングごとに装置のデータを収集し、リアルタイムに検知することができる。

装置に使われているアクチュエータの中から、使用割合が多く、故障頻度が高いものから予兆ができるように開発を進めており、現在はシリンダーやベルト、ボールねじの予兆ができるようになったという。

品質検査を行う

制御と同時に品質検査を行い、不良品を減らすという取り組みもしている。

PLCで制御している生産設備は、加工や組み立てを行ったあとに、別工程として検査工程を設けていることが多い。通常、いくつかの工程を完了した後に、1つの検査工程でいくつかの検査項目をチェックするという方法が取られる。しかしこの方法だと、いくつかの検査項目のうち1つがNGだった場合でも、同時に検査している項目の加工や組み立てもやり直しになってしまう。

マシンオートメーションコントローラを使用して、制御と同時に品質判定を行うことで、組み立てをした時点で、その加工や組み立ての良否を判定できるため、余計な再加工・再組み立てを防ぐことができる。

実際に、ネジ締め工程でのネジ締め状態を組み立てながら測定することで、目視では確認できない項目も含めてリアルタイムに判定できるようになった。

日本での採用実績と採用のために乗り越える課題

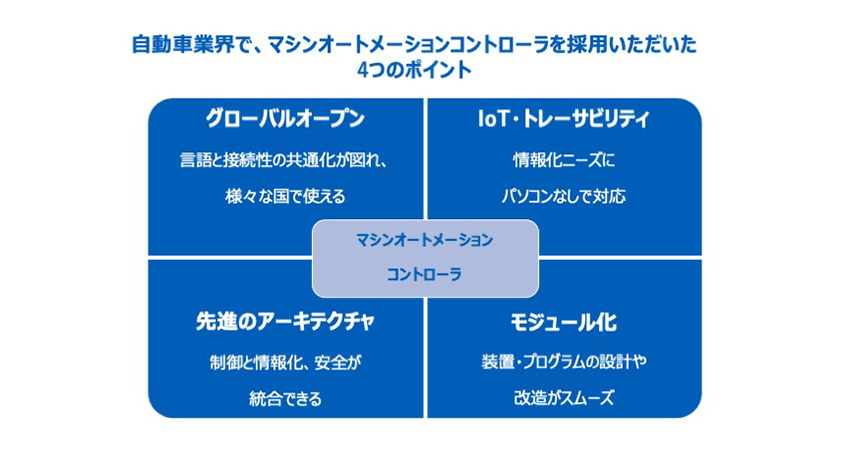

日本では、自動車工場を中心にマシンオートメーションコントローラの本格的な採用が進んでいると岡氏は述べた。

自動車部品を製造する際、品質を大事にするために全品単数でトレーサビリティデータを取るという。高速で組み立てをしながらトレーサビリティデータを取得するのは、マシンオートメーションコントローラが得意としている領域だ。特に、データベースに直結するコントローラがあり、トレーサビリティデータを取得する目的のために使用されるケースが増えている。

更に、グローバルの生産比率の増加や、現場の安全規格への対応などもマシンオートメーションコントローラで対応している。

マシンオートメーションコントローラを本格的に採用する企業は、ソフトウェアを設計すること自体の大きな改革をしてもらわないといけないとオムロンでは考えている。これまで現場でラダーをとりあえず書いてみて動かしてみるということを伝統的に行ってきた現場からは、なぜ使い慣れたシステムを変更するのかという軋轢が起きることもあるそうだ。

企業の中で標準化を推進する部門がマシンオートメーションコントローラの採用を決めて、マシンオートメーションコントローラへの乗り換えに徹底的に取り組む企業は、こうした軋轢や課題を乗り越えていけるが、とりあえずやってみようという気持ちではなかなかうまくいかないという。

マシンオートメーションコントローラで高度化する製造工程と増加するプログラミングに対応する

今後想定される製造工程の高度化と、それにあわせて増加する機械の制御プログラムに対応していくためには、モジュール化されている機能を上手く活用し、機械の制御をコントロールするという仕事をなるべく簡単にしていく必要がある。

これまでと同様に、PLCで製造工程の制御をしていく方法を続けていくと、その製造工程の制御に詳しい熟練者がいる間は対応が可能で、PLCが得意な高速高精度な制御が実現できるだろう。

しかし、AIやデータ活用といった新たな技術を導入するためには、その技術を取り入れるための新たな知識を身につける必要がある。熟練者が引退してしまう前に制御に関しての知識も継承していかなければならない。

また、日本企業が海外工場を立ち上げる場合、これまではノウハウを持った熟練者を現地に派遣して技術の伝承を行ってきたが、この方法では、日本式のやり方を海外の人員に1から教育するしかない。ノウハウを身につけた人員が離職してしまったら、教育のやり直しになってしまう。

マシンオートメーションコントローラであれば、基本的な動作はモジュールで予め用意されているものを使用しつつ、最新の技術をソフトウェア的に取り込んでいくことで、製造工程の高度化に対応していくことができる。国際標準に準拠したプログラミング言語を使用するため、海外でも経験を持った人員を採用できる可能性が高いだろう。

例えば、新興企業が新しく製造業に参入するということを考えたときに、予め設定がモジュール化されているマシンオートメーションコントローラを購入してきて、設定を上手く並べ替えたりまとめたりして制御をしていくという考え方が主流になれば、日本的な技術の伝承と比較して、工場の立ち上げにかかる時間は大幅に短くなるだろう。

日本国内でも、工場や製造工程の制御をモジュール化した機能やソフトウェア的な新機能、工場のインテリジェント化やより高精度な制御という点で、新興企業との今後の競争に勝てなくなってしまう恐れがある。

オムロンのマシンオートメーションコントローラを使用することで、製造工程の制御に詳しい熟練者やIT技術に特化したスキルを持つ技術者が少なくても、止まらない、インテリジェントな工場を実現することができるのではないかと岡氏は述べた。

無料メルマガ会員に登録しませんか?

大学卒業後、メーカーに勤務。生産技術職として新規ラインの立ち上げや、工場内のカイゼン業務に携わる。2019年7月に入社し、製造業を中心としたIoTの可能性について探求中。