2017年10月17日に日立製作所(以下、日立)は多品種少量生産を行う際のリードタイム短縮を実現するためのLumadaソリューション「工場シミュレーター」と「組立ナビゲーションシステム」を発表した。

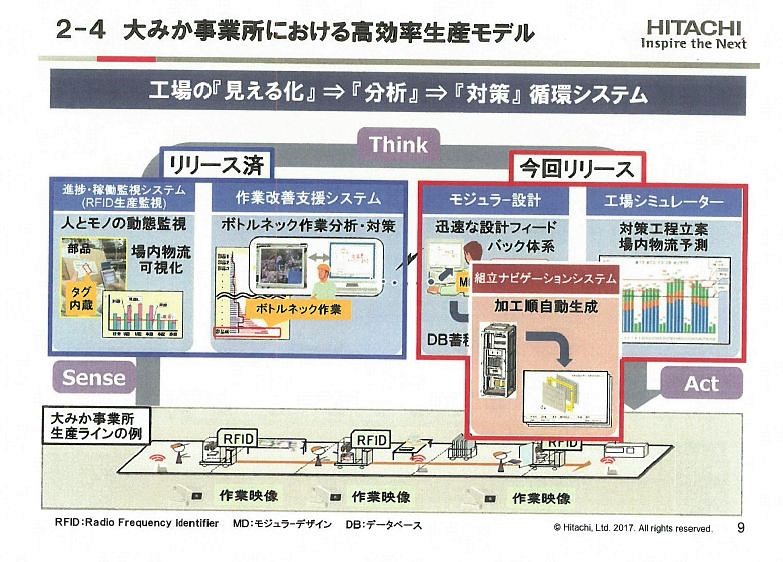

Lumadaでは既にRFIDによる「進捗・稼働監視システム」とボトルネックとなる作業を分析する「作業改善支援システム」が2017年7月から提供が開始されており、今回発表された2つのソリューションは2017年11月からの提供が予定されている。

社会インフラシステムに関わる制御基板などの多品種少量生産を行う同社の大みか事業所にてこれらのソリューションの運用を行い、主要製品の生産リードタイムの約50%の削減を実現した。

工場シミュレーター

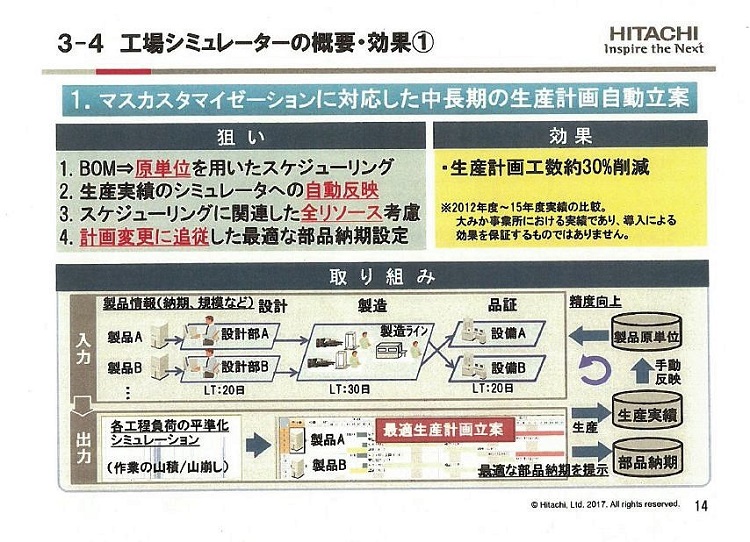

工場シミュレーターは原単位を基準として生産計画の自動立案ができるというソリューションだ。

原単位: 製品の設計、製造、品質保証など様々な生産フローの手順・標準作業時間・リソース消費量などを定めたもの。

多品種少量生産の際は工場で取り扱う製品とその部品が増加することで生産管理部門の生産計画業務が膨大なものとなる。「工場シミュレーター」は設計・製造・品質保証にかかる日数を前述の原単位を用いて算出し、それぞれの工程における作業負荷が平準化されるように生産計画を自動で立案してくれる。

資料にもある通り、大みか事業所では同ソリューションで生産計画にかかっていた工数を約30%削減し、生産管理部門の労務費を削減することに成功した。

組立ナビゲーションシステム

組立ナビゲーションシステムは製品の設計図である3D CADのデータを作業者が直観的に理解しやすい3Dの作業手順書に変換するというものだ。

これまでは組み立て作業者が設計図面を読み解き、組み立て手順を考えていましたが大みか事業所で生産している部品数が5000点を超えるようなものは、作業者にとって読み解きの負担が非常に大きいものとなっており生産性向上の足かせとなっていた。

組立ナビゲーションシステムは完成品の3D CADから独自のアルゴリズムによって適切な組み立て順序の3Dの作業手順書を自動で生成する。これにより作業者は組み立て作業手順を逐一画面で確認をすることができ、設計図面の読み解きという経験に左右されやすい工程を排除することで作業者による品質のばらつきを抑えることができる。

大みか事業所では同ソリューションによって加工費を約30%削減し、作業手順書の作成にかかっていた工数も減らすことができた。

日立製作所では今回発表した「工場シミュレーター」「組立ナビゲーションシステム」を18年度内に国内100工場に提供していくことを目指している。

無料メルマガ会員に登録しませんか?

コンサルタント兼IoT/AIライター 人工知能エンジン事業の業務支援に従事するかたわら

一見わかりにくいAIの仕組みをわかりやすく説明するため研究中