これからは、「BCPがニュー・ノーマル」

小泉: (前編の)ご説明の中で、3DCADを使った設計プロセスが日本では普及していないというご指摘がありました。一方で、3DCADの設計データをもとにして作った設計BOM(部品表)が、開発や生産、保守といった後続のプロセスにおいても使われていないと、製造工程全体のDXが実現できないという問題があります。私の印象では、まだプロセス毎に独自のBOMを使っている企業が多いように思いますが、現状はどうでしょうか。

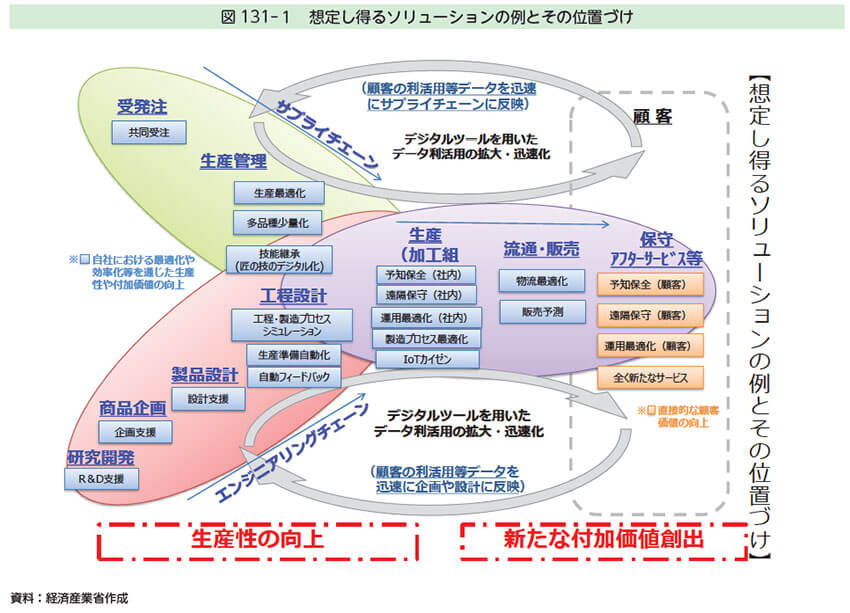

中野: まさにご指摘の通りです。エンジニアリングチェーンを強化するには、BOM(部品表)を整備し、上流(設計)から下流(製造、販売など)までの各工程がデータを共有できるようにしなければなりません(下の図)。ところが、BOMの整備ができていない企業がとても多いのが現状です。そこで、今回の白書では、設計部品表(E-BOM)と製造部品表(M-BOM)、工程表(BOP)の連携の重要性についてかなり詳細に記述しています(本文p.78)。

BOMの整備は、サプライチェーン再編の議論とも密接に関係しています。たとえば、不測の事態によって工場を閉鎖し、そこでつくっていた製品を、別の工場で製造しなければならない場合。それを実行するには、工場間でBOMが統合されていないといけません。ところが、実際にヒアリングを行ってみると、今回のCOVID-19の武漢での感染拡大や2011年に起きたタイの洪水の際に、(閉鎖した工場の)BOMを初めから整備しなければならなくなったという企業があったようです。BOMの整備は、柔軟性のあるサプライチェーンの構築とダイナミック・ケイパビリティの強化において、きわめて重要なのです。

小泉: 東日本大震災を契機に、日本企業はBCPに力を入れてきたと私は思っていました。しかし、COVID-19の件で、サプライチェーンの脆弱さが露呈したというお話がありました。さきほどのBOMの議論も、結局はBCPに帰着するようにも思います。その点では、課題はどのあたりにあるとお考えですか。

中野: 東日本大震災でBCPを強化してきたことは事実です。実際に、東日本大震災で大きな被害を受けたり、その教訓を活かしたりしてきた企業は、今回の事態においてもうまくのりこえているという印象はあります。しかし、前半に申し上げた「不確実性」の話に戻りますが、先を読んで「地震のために」備えるということだけではやはり限界があります。地震もCOVID-19も米中貿易摩擦もBrexitも地政学リスクも、とにかく何が起こるかわからないわけです。

何が起こるかわからないということを前提に、戦略を考えなければならないのです。つまり、「常時BCP」であるということです。BCPがニュー・ノーマル(新しい常態)です。もちろん、そうした戦略では効率性は落ちてしまいます。ですが、効率性が落ちても、やらないといけないのです。それが発想の転換ということの意味です。そして、効率性と柔軟性というトレードオフを解決するためのきわめて有効な手段が、デジタル技術の活用であるということを、白書を通してぜひ理解してもらいたいと思います。

小泉: 貴重なお話をありがとうございました。

無料メルマガ会員に登録しませんか?

技術・科学系ライター。修士(応用化学)。石油メーカー勤務を経て、2017年よりライターとして活動。科学雑誌などにも寄稿している。