本記事は、アドバンテック株式会社の協力のもと制作しております。

工場で具体的に見える化を進めるにはどうしたら良いだろうか。ここではゴム工場でのIoTの導入方法を紹介する。

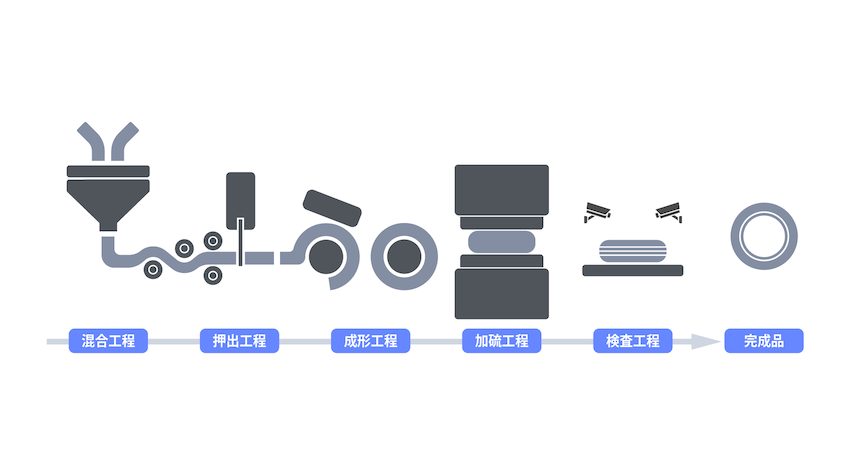

ゴム工場の生産工程

ゴム工場とは、その名の通り、自動車のタイヤや、医療品に用いられるようなゴム製品を作る工場だ。

生産工程は大きく、

- 混合工程

- 押出工程

- 成型工程

- 加硫工程

- 検査工程

の5工程で出来ている。

まず混合工程と呼ばれる工程で、ゴムの素となる原料を混ぜ合わせる。原料によって硬度や色合い、粘性などが変わってくる。混ぜられた原料は押出工程へと進み、押出機を通り、圧延される。

圧延されたものは指定の大きさにカットされ、つなぎ合わされる。この工程を成型工程という。

成型工程である程度の形ができたものを、金型に入れて、熱と圧力を掛けて最終形状を作り込んでいく。この工程を加硫工程という。加硫を行うことで一般的なゴムの性質を持つことができる。加硫工程では、膨らませながら圧力をかける。

加硫工程のあとは、検査を行い出荷するという流れになる。検査は表面や模様に傷がないかを製品のすべての方向において確認する必要がある。

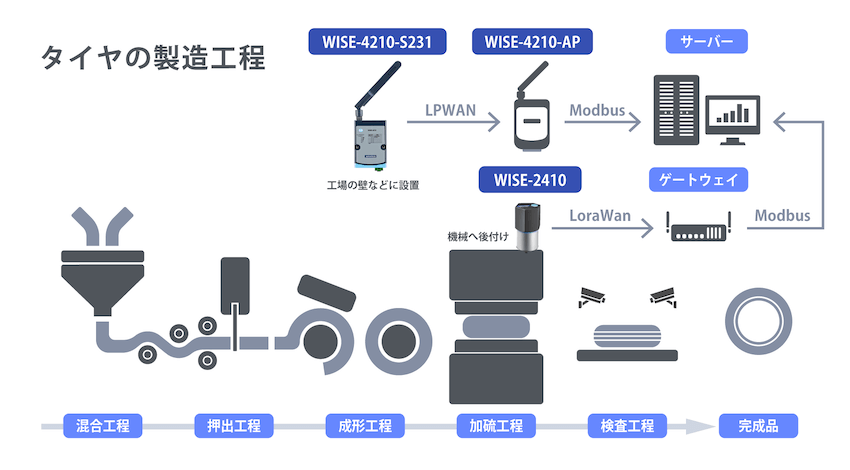

タイヤ工場

本稿ではゴム工場の例として、タイヤ工場を紹介する。タイヤ工場では、自動車のタイヤを筆頭に、様々な大きさのタイヤを作成している。

成型工程では、圧延された材料を何枚も重ね合わせたり、サイドの部分にも貼り合わせたりすることで徐々にタイヤのような形を作る。この時点では、形はタイヤの様になっているが、まだゴムの性質を持っていない。加硫工程を通ることで、ゴムとしての特性と、タイヤの表面にあるような滑り止めの模様をつけることができる。

大きなタイヤを生産する場合、1日掛かりで加硫を行う工程もある。

検査工程では、タイヤ全周に対し、傷や破損がないかを確認する必要がある。角度1度につき1回検査を行っても360回検査を行うことになるが、1度ずつでも足りないため、数千回以上検査を行う必要がある。少しずつ回しながらカメラやセンサーで検査を行うため、こちらも非常に時間がかかる。

タイヤ工場全体におけるポイント

タイヤ工場全体におけるポイントは以下のようなものがある。

設備が老朽化してきている

多くのタイヤ工場は1970年代に建設されている。工場に設置する設備の多くは金額的に効果なものが多く、簡単に新規設備を導入できないため、設備の老朽化が進んでいる。老朽化した設備は故障や停止のリスクが高まっている。

工場で設備が停止してしまうとその分製品を作ることができなくなってしまい、生産計画を満足できず需要を満足できなかったり、故障対応を行うことで不要な残業が発生し人件費が余計にかかってしまったりする。

現場環境が管理されていない

タイヤ工場では、加硫工程で硫黄を使用したり、高温でプレスを行ったりする関係上、現場環境が厳しい状態である。

現場の作業員が安全に作業できるように、職場内の温湿度や二酸化炭素濃度の管理を行う必要がある。しかし、こうした現場環境が管理されていないことがある。

AGVが連携できていない

成型工程を完了した仕掛品は重く、人手で容易に運べるものではない。そのため、仕掛品を仕掛在庫置き場まで運ぶ、在庫置き場から加硫工程まで運ぶといったような搬送作業にはAGVが用いられる。

このAGVが設備の稼働を妨げることなく搬送を行うことが重要であるが、正しく連携ができていない場合、設備や作業者が稼働している中をAGVが走行してしまい、生産を妨げてしまう可能性がある。

ポイントへの対応方法

こうしたポイントにどの様に対応すべきだろうか。

老朽化した設備はセンサーを設置し予知保全を行う

老朽化した設備の停止を防ぐためには、予知保全を行いリスクを低減させる必要がある。予知保全とは、設備の状態を監視することで不具合や故障を事前に予知し、最適なタイミングで保全活動を行うということだ。

設備の予知保全を行うためには、何らかの方法で、設備の通常時と故障が近づいた時の違いを捉える必要がある。最新の設備には、設備の状態を検知するようなセンサーやモジュールが予め搭載されていることがあるが、古い設備には搭載されていないことが多い。その場合、外付けのセンサーなどを設置し、設備の状態を監視する必要がある。

一例として、振動センサーを外付けで設置することで、通常時の設備の振動状態を監視する方法がある。どこかの部品が繰り返しの稼働によって故障が近づいた時に、振動状態に違いが現れるかを監視し、停止してしまうほどの故障が起きる前に部品を交換するという方法だ。

現場環境は温湿度センサを設置し管理を行う

現場環境を管理するためには、温湿度センサを設置する。

アナログの温湿度計などが設置されていても、その状態を見て空調や換気を調整するのは人の感性によってしまう。それぞれ別の業務がある場合、おざなりになってしまうかもしれない。

推奨する方法は、温湿度センサを設置し、取得した情報を直接クラウドに飛ばすことで一元管理するという方法だ。それぞれの場所の現場環境を可視化することで、管理が可能になる。

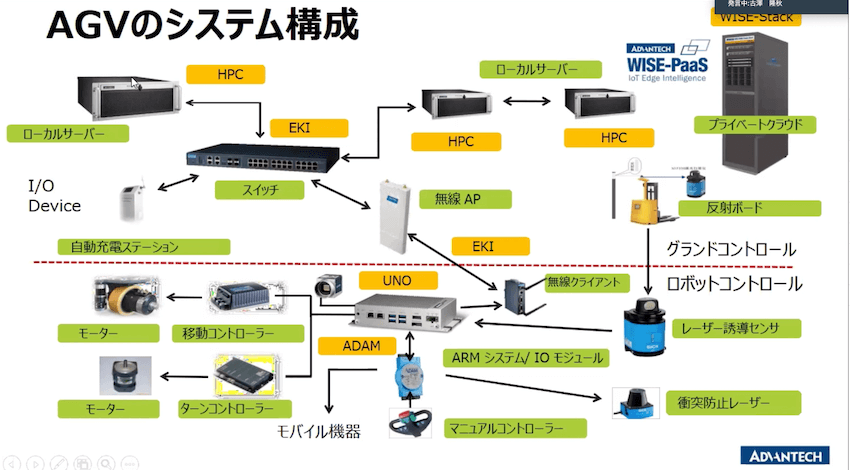

AGVはPCで制御を行う

AGVが各工程と連携するには、各工程の工程完了信号を受け取ったり、各AGVが工場内のどこを走っているかを監視したり様々な情報を基に最適な運行計画を立てる必要がある。

また、安全面にも十分配慮し、音声信号を出したりドライブレコーダーのようにカメラで録画をしたりしながら走行することも求められる。

これまでの国内のAGVはPLCで制御されているのが主流だった。しかし、PLCでは、音声信号を処理することやカメラのデータを保存することが出来ない。

そこで、PLCではなくPCでAGVの制御を行うという方法を推奨する。PCで制御することで、カメラのデータの保存や音声合成、モーターの制御などをあわせて行うことができる。

また、通信機能をPCに搭載することで、現場のサーバーやクラウドと通信することができるようになり、位置情報の共有やOTAでのプログラムの書き換えなども実施できるようになるだろう。

アドバンテック製品での管理方法

予知保全

WISE-2410を設備に設置することで、振動データを測定することができる。データはLoRaWAN通信で無線通信され、ゲートウェイを通じてクラウドやサーバーに送ることができる。

現場管理

WISE-4210-S231を置くことで現場の温湿度を測定し無線でデータを送信することができる。

AGV

アドバンテックのUNO-2484GというPCによって移動やカメラの制御を行う。各種センサーのデータやマニュアルハンドルはADAM-4051がIOモジュールとしてやり取りを行う。

無料メルマガ会員に登録しませんか?

大学卒業後、メーカーに勤務。生産技術職として新規ラインの立ち上げや、工場内のカイゼン業務に携わる。2019年7月に入社し、製造業を中心としたIoTの可能性について探求中。