2021年10月5日にオムロン株式会社主催のオンライセミナーが開催された。

「高度10m以下のAI・IoT化が実現する超現場型モノづくり革新」というタイトルで開催された同セミナーは、オムロンがこれまでに顧客との共創によって創出された「超現場型アプリケーション群」の中から、更に代表的なアプリケーションの紹介を通じ、オムロンが製造現場で取り組んでいる情報化や知能化について紹介するセミナーである。

全4回のセミナーは下記日程で開催されている。

2021年10月05日(火) 15:00-16:102021年10月12日(火) 15:00-16:102021年10月18日(月) 15:00-16:102021年10月26日(火) 15:00-16:10

本稿では、その中から、ねじ締め不良を対策する「AI品質傾向管理」の紹介についてレポートする。

ねじ締め不良を対策する「AI品質傾向管理」

自動車のリコールの約10%は、ねじ締め不良が原因であるという。さらに、EVやADASの登場により、電装部品の高電圧化・大電流化が進んでおり、ねじ締め不良による発火発熱リスクは高まっている。

こうしたねじ締め不良によるリコールリスクに対応するための対策は急務であるが、これまでのねじ締め検査は目視で行われいることが多く、明確な管理項目や判断基準がない中で、良否判定を行ってきた。

また、目視では検出可能な不良が限られており、判定もOKかNGかでしか判定が出来なかったので、ねじ締めの良否度合を数値で管理できていなかった。

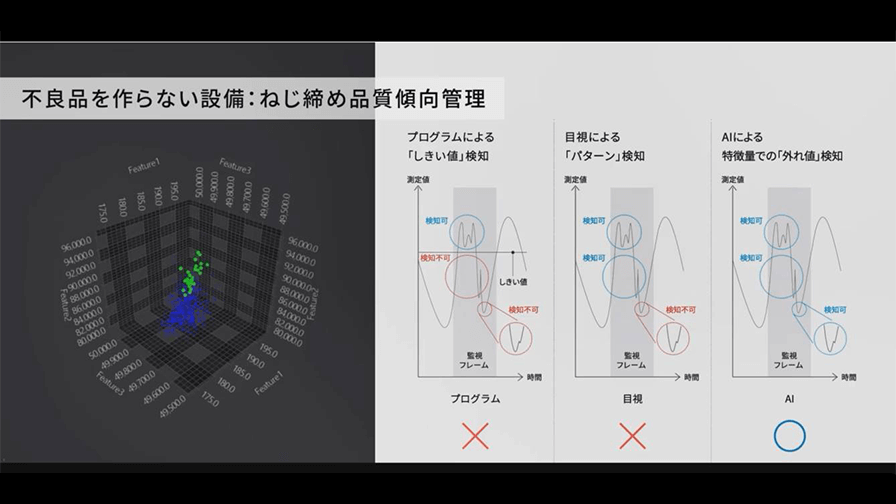

そこで、オムロンでは、ねじ締めに重要な軸力に着目し、設計検証時に計測した軸力に相関する特徴量から、ねじ締め時の軸力を推定し、いつもと違う状態のねじ締めを検出するソリューションを開発した。これがAI品質傾向管理である。

目視検査では、曖昧な判断基準の中で、4種類の不良を判別していたが、AI品質傾向管理では、目視では判別できないような底付きや異物挟み込みなどを含む8種類の不良を自動判別することができる。判別には多次元特徴量を使用しており、目視検査では検出できなかった微小な違いを多次元的に判別することで、異常を検出できるようになったそうだ。

これまでのねじ締めの傾向管理は、回転軸のトルクと位置の変数を、それぞれ個別に設定された上下限のしきい値によって判定する方法が取られてきた。

オムロンは、ねじ締め時の動作ステップごとに、回転軸だけでなく昇降軸のデータも使い、AIコントローラが保有する様々な特徴量を用いて、最大200種類以上の情報をもとに精度の高い異常検知を実現しているという。

実際に従来のねじ締め機メーカーの検出手法と比較した場合、すべての不良モードで優位性を確認することが出来たとしている。

AI品質傾向管理と予知保全AIを組み込んだデモラインは、オムロンのAUTOMATION CENTER TOKYOと、AUTOMATION CENTER KARIYAに展示されている。実際の検出の様子はそちらで確認することが可能だ。

AI品質傾向管理は、オムロンが顧客と共創してきた結果、知識をライブラリとして提供しているものである。その他の業界やユースケースによっても生み出されているソリューションもある。また、オムロンが知識をライブラリとして提供するだけではなく、顧客自身がデータ分析を行うようなマイニングツールとしての提供も行っている。

その他の事例

同セミナーでは、今回紹介した「AI品質傾向管理」の他にも、

- オムロンのモノづくり革新コンセプト

- 止まらない装置を実現するために

- 品質を支えるトレーサビリティ

- オムロン製マイニングツール

などのトピックを紹介している。

また、セミナー参加者は、セミナーを聞いて疑問に感じたことや、自社の製造工程における課題を直接オムロンの担当者に相談することができるそうだ。

自社工場でIoTを導入したが成果が出ずに悩んでいる方や、データは収集したもののどのように活用したらよいかがわからない方などは、ぜひセミナーに参加し、製造工程の情報化や知能化に対するヒントを得てほしい。

無料メルマガ会員に登録しませんか?

大学卒業後、メーカーに勤務。生産技術職として新規ラインの立ち上げや、工場内のカイゼン業務に携わる。2019年7月に入社し、製造業を中心としたIoTの可能性について探求中。