SAPはERPパッケージ世界最大手だ。ERPに馴染みがない人のために解説すると、ERPとはEnterprise Resource Planningの略で、企業における様々なリソース(ヒト・モノ・カネ)の状態をデジタル上に再現することで、企業のいまこの瞬間の状態をリアルタイムに把握しPDCAサイクルを回すことができるソフトウエアだ。

1990年台後半に一気に世界中の大企業で採用され、SAPはこの分野でトップシェアを取っている。

そんなSAP社だが、最近では、インメモリーデータベース製品「SAP HANA」の導入が堅調だという。HANAはS/4 HANA(ERPパッケージの名前)を乗せてオン・メモリー処理ができるとともに、同等の速度でクラウドサービスを動かすこともできる。

ヒト・モノ・カネの状態がリアルタイムに把握できると何がよいのかというと、ERPシステムに集まってくる顧客との関係を示す数値や工場や物流網からくる数値など、刻一刻と変わるファクト(事実)データに基づいて判断することができるため、経営の意思決定の速度が飛躍的に向上する可能性があるということだ。

また、ERP部分が企業の社内環境に配置されていた頃は、IoT社会が到来してもリアルタイムにあがってくる様々な情報を経営に反映させることは難しかったと言える。

しかし、ERPがクラウド上のしかも、高速処理が可能な環境で展開されることで、例えば工場における様々なセンサーが検知した情報を受け取った後、無駄を極力抑えた製造ができたり、他社サービスや他社の保持するデータと接続することで付加価値の高いサービスを実現することができるようになるのだ。

今回は、そんなSAPについて、SAPジャパン株式会社 インダストリークラウド事業本部 IoT/IR4 (Internet of Things/Fourth Industrial Revolution) ディレクターの村田氏にお話を伺った。

村田氏(以下村田): 最初にSAPについてですが、現在社員は7万7千人になっており、売り上げも2010年から2015年にかけて2倍強になっています。一方で、売り上げの構成比は以前とはだいぶ変っていて、ERP以外の売り上げが6割を占めるようになってきました。

SAPといえば、ドイツ発祥の企業なのでIndustry4.0だけを推しているように思われがちですが、実際には、北米中心のインダストリアル・インターネット・コンソーシアム(IIC)でも活動しています。

— SAPからみるとドイツのインダストリー4.0と、アメリカ側のIICって、両にらみにしている状態なのでしょうか。

村田: もともと目指すところはほぼ同じで、IoTというテクノロジーが安く手に入るようになったので、これを使って何やろうと考えた陣営が2組出た、というだけだと考えています。

ドイツ(インダストリー4.0)は製造プロセスに力を入れていて、GEを中心とするインダストリアル・インターネット陣営は製品の運用・サービスが中心、といった色付けをする人もいますが、本質的には一緒です。

さらに、今年のハノーバーメッセでは、独・米の両陣営が正式に手を組むと発表されていますので、来年くらいには本当にひとつになってしまうかもしれません。

ーなるほど、日本は政府が出てきて、インダストリー4.0と手を結ぶなどと、言っているではないですか。一方で世界はもう動き出しているのだから、一緒に検討や実装に入る時期だと思っています。

村田: 日本の場合、良く言えば、“日本の強み”と呼ばれるものを活かしたまま「IoT」という技術をどう使うか、と考える傾向にあると感じます。これをあえて悪く言えば、IoTの本質を理解しないまま、要はガラパゴスを守るためにいかにIoTを使うかという方向で考えてしまうというリスクを感じます。

「日本企業の強み」として、誰もが「ヒトの力」を挙げます。でもそれは実のところ、「日本人」の持つ特性、勤勉とか熟練とか「モノづくり」にかける熱意とか、そうした資質に依存したものであることが多い。

一方で、大手製造業の多くは海外売上比率が5割を超えていたり、工場勤務の従業員に至ってはその8割が海外だったりするわけです。つまり「日本人の持つ資質」に頼っていてはすでに危ういわけで、それを見直す絶好の機会がインダストリー4.0なのです。

ちなみに、ドイツの雇用法制は日本以上に厳格で、そう簡単には従業員を解雇できません。一方で、少子高齢化で労働人口が減る傾向にあるのも日本と一緒です。結果、どちらも、「いまそこにいる従業員の力を最大限に引き出し、有効活用しなければならない」方向に作用します。したがってインダストリー4.0では、まさにITとIoTを活用して「ヒトの力を活かす」「雇用を守る」ことが最重要命題のひとつとなっています。

ーなるほど。最近よく聞く「第4次産業革命」については、どうお考えですか?

村田: ドイツ語のIndustrie 4.0とは要するに「第4次産業革命」の意味でして、ドイツ人的には「インダストリー4.0=第4次産業革命」なわけですが(笑)、これがなぜ革命と呼ばれるのかといえば、最大のポイントは「製造業と非製造業の境目が無くなること」です。

伝統的にかなりはっきりと分かれていた製造業と非製造業が、今お互いにドンドンかぶってきています。たとえば自動車会社がカーシェアリングのサービスを始めたり、逆にサービス業がモノを提供したり。例えば、アップルは「製造業」でしょうか?たしかにiPhoneは作ってはいますが、製造業としての価値だけで時価総額65兆円は説明できないですよね。

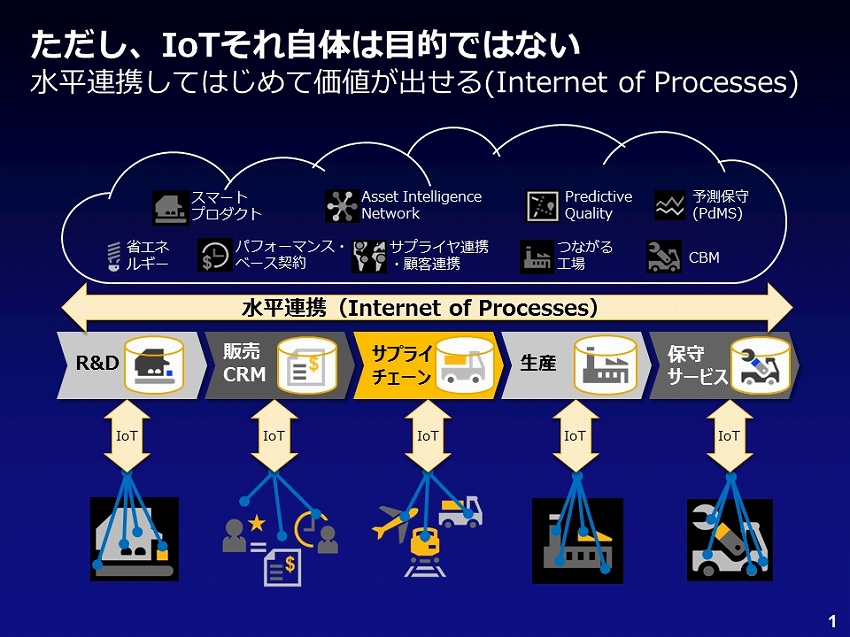

こうした“革命級”なインパクトを持つのがデジタル、つまりITとIoTなのです。ただし一方で、「IoTはそれ自体が目的ではない」ということもよくいっています。

IoTによって現実世界をデジタルデータ化しても、そこまでだと、まだカネは生みません。自社が持っている他の業務プロセスとつないで、カネを生む仕組み一式として作り上げて、はじめて価値が出てくるわけなのです。

ーこの図が一番大事というかここに来ないと、IoTは価値が出ないと思うのです。下の矢印の話ばかりがIoTだと言っている人が多くて、その結果、生産管理が向上という生産性改善の話にしかならないのですよね。IoTによって、これまでSAPでは取りきれなかった部分のデータが全部取れることで、BPRが根っこのところからできるということですね。

村田: そうです。ERPの概念をご存知の方は、話が早いですね(笑)もう一枚スライドをみてください。

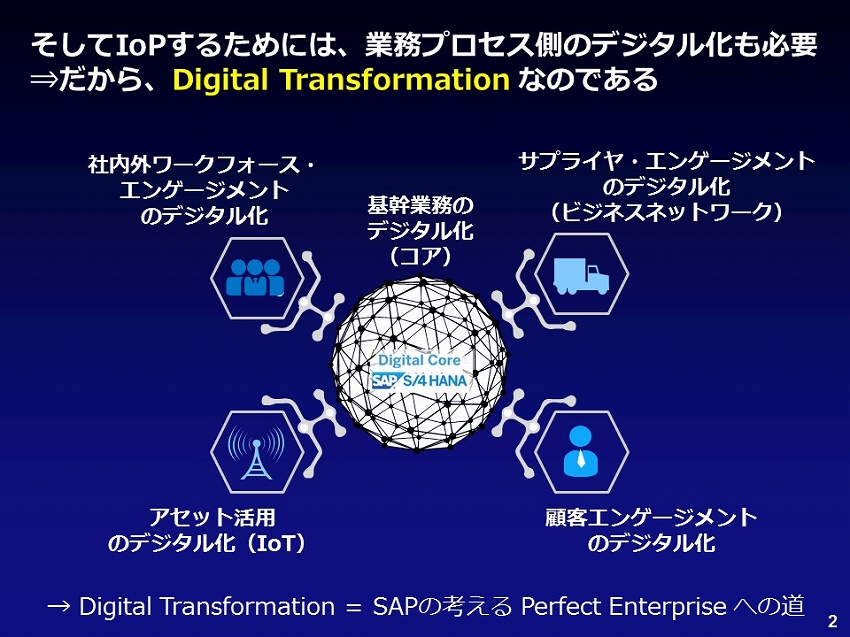

この、真ん中に丸があって回りの4つとつながっている絵が、SAPの向こう10年15年のロードマップ、つまり我々が10年~15年のスパンで見て、企業システムのベストな進化形(Perfect Enterprise)とみなしているものです。

真ん中がERPです。かつてのR/3からS/4 HANAと名前は変わりましたが、いわゆる基幹システムです。ただし、以前の基幹システムは「企業内システム」であって、要はファイアウォールの中だけを処理していました。しかしこれからの基幹システムは企業内だけでは不十分で、企業外ともつながってナンボだ、ということなのです。

では企業外とは何かというと、たとえばこの図でいうと左上の「ヒト」、右上の「取引先」、右下の「お客様」、左下の「モノ」と4つあって、これらが中央のコアとデジタルに直結してリアルタイムに処理が行われる。これこそが今後のあるべき企業システムのビッグピクチャーで、IoTはその中の一部分なわけです。

ー実際にはどんなシステムのイメージになるのでしょうか?

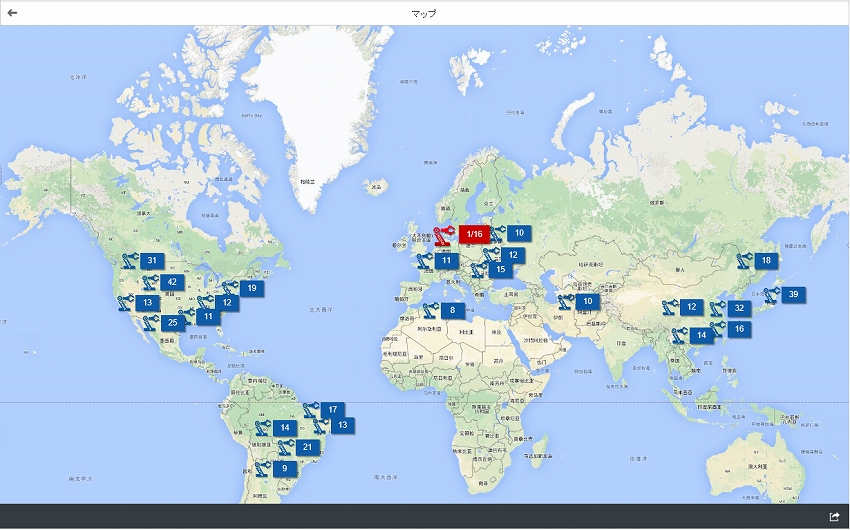

村田: 以下、紙芝居のようなデモ画面を使って説明します。皆さん、ロボットを作っているメーカーの、サポートセンターのスタッフだと仮定してください。

これがサポートセンターの画面で、世界中に出荷したマシンが動いています。

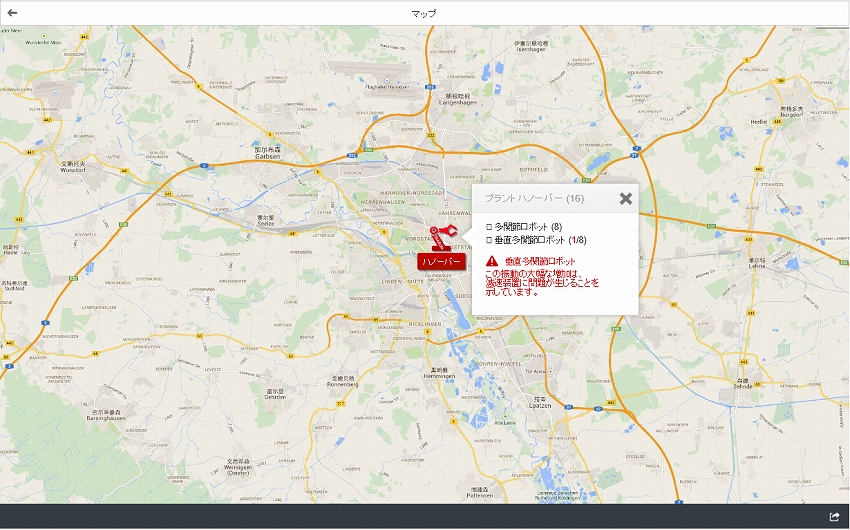

さて、画面上、赤くなっている個所があるのでそこをクリックすると、地図がズームインして、ドイツのハノーバーにあるプラントで稼働中のマシンが16台あって、そのうちの1台にエラーが出ている状態だとわかります。

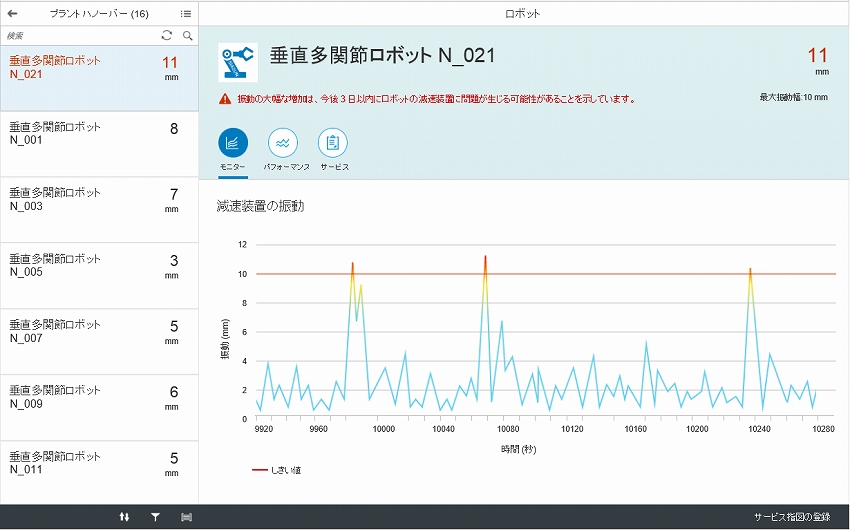

さらにクリックすると、「垂直多関節ロボット21番」で、「減速装置」の「振動」が「閾値の10ミリを超えている」ことを検知した、という状態であることがわかります。

センサーで物理的な問題を検知しました、ここまでがいわゆる、典型的な「IoT」ですよね。しかしここでは話は終わりません。

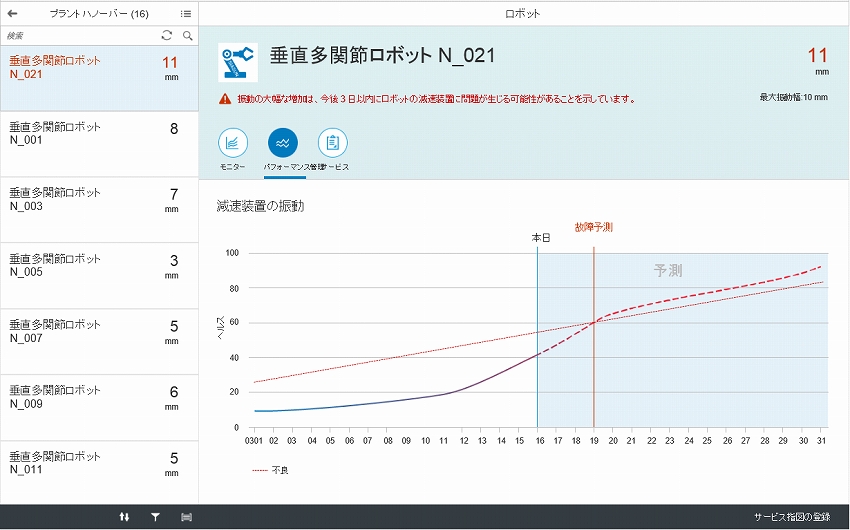

この後何をするのかというと、例えば隣の「パーフォーマンス」画面を開きますと、これは過去の履歴から将来を予測している画面です。

過去に起きた同じような「減速装置の振動」の履歴からみて、「本日」が16日だったとして19日くらいになると、つまり3日後くらいには本当に故障につながりますよということが予測できます。逆に言えば、2日以内に修理すれば、おそらく壊れないですむでしょうと予測できるわけです。

また「サービス」の画面では、3D CADのデータから、振動しているという問題の機械はどんな形をしているのかを見ることができます。サポートのスタッフが具体的な形状を知っているとは限らないので、正しいイメージを持たせるために、3D CADデータを見ることができるようにしているわけです。

いずれにしても2日以内に直さなければいけませんので、「サービス指図」を登録する画面に進みます。この画面は1枚ですが、裏側では他の業務システムと連動して、それぞれのデータを引っ張ってきています。

まず一番上のほうに出ているデータはCRMやERPと連携して、顧客名や所在地を引っ張ってきています。他にも、保守契約の条件がどうなっているか、なども裏側でチェックしています。

中段のアイテムとあるのは交換する部品のことで、これは裏で部品在庫DBに照会しています。数量1で右端に「利用可能」とありますので、交換する部品はあることがわかります。

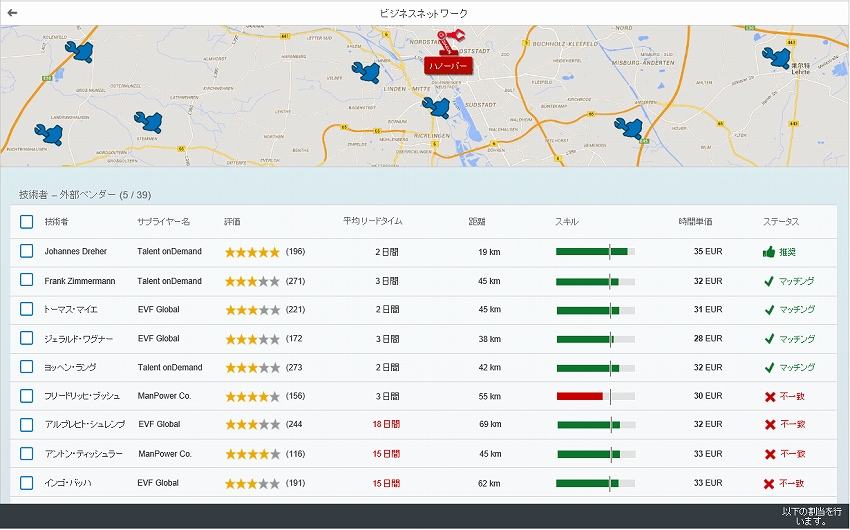

下段の「内部技術者」とは、実際に交換しに行く作業員ですが、こちらは候補が2人しかおらず、2人とも右端に×がついています。ひとりはリードタイムが長すぎ、もうひとりはスキルレベルが足りないようです。作業員がいないことには修理できませんので、右下の「ビジネスネットワークをチェック」、つまり代理店をあたることにします。

すると、ハノーバー工場の周りには複数の代理店があり、技術者も計39人いて、うち5人は今回の修理作業の条件にもマッチしていることがわかりました。

もちろん、これはイメージでして、今日現在ではこんなに簡単にはいかないはずです。おそらく、代理店リストをめくって「こういう修理なんだけど、2日以内に行ける技術者はいますか?」と順番に電話していくしかないでしょう。

それがこのデモのように、代理店のDBともデジタル連携していて、サービス員の空き状況がリアルタイムに照会できれば、ここまでが一発で進むようになります。

ー自社の様々な情報をつなぎ、さらに他社の情報もつなぐことによる「スゴさ」がよくわかりますね。

村田: はい。で、適合度がもっとも良い、リストの一番上の人を「割り当て」すると、先ほどの「サービス指図」作成画面に戻ります。これで、「お客様」と「部品」と「人」の情報が結びついて、指図が完成しましたので、右下の「保存」をクリックします。

すると、保存した瞬間に、裏側でいろんなことが起きます。まず、今回選ばれた代理店の技術者、ヨハネス・ドレハー氏には、「どの倉庫にあるどの部品を取りに行って、このお客様に修理に行ってね」という指示書が飛びます。部品DBのほうでは、在庫が一個しかありませんので、引き当て(確保)が起きます。そしてお客様に対しては「ハノーバー工場のロボット21の調子が悪いので、2日以内に代理店のヨハネス・ドレハーさんが修理に行くのでよろしくお願いします」との連絡が。さらに、もし保守契約が「都度支払」であれば作業が終わったら請求書が送られ、逆に代理店に対しては支払伝票が立つ。要は裏側でいろんなプロセスが紐づいていて、それらが自動処理されるわけです。

ーすごく繋がっている感じがします。是非ここまで行ってほしいです。

村田: そうなのです。こういう世界観がIoT、およびIoP(Intenet of Process)と呼んでいる、SAPが挑んでいるコトなのです。

【関連リンク】

・SAPジャパン

無料メルマガ会員に登録しませんか?

IoTに関する様々な情報を取材し、皆様にお届けいたします。