ファナック株式会社は、5月30日~6月1日まで東京ビッグサイトで開催された「スマートファクトリーJapan 2018」に出展。昨年の10月に運用を開始したエッジ領域のIoTプラットフォーム「FIELD system」において、新しく追加された機能や他のプラットフォーム間連携の構想について紹介した。

エッジIoT基盤の先駆け、「FIELD system」

製造業の分野では、IoTを活用してリアルのデータをクラウドに吸い上げ、アルゴリズムやAIを活用してバリューチェーンの全体最適をはかるプラットフォームの展開が始まっている。

しかし工場の設備やデバイスから収集したデータは膨大かつ混沌としており、応答速度やセキュリティの要求も高い。そのため、すべてのデータをクラウドに上げるのではなく、まずは現場に近いエッジ側でデータの処理を行う「エッジコンピューティング」の考え方が重要とされている。

最近ではさらに、エッジ領域でもAIを組み込み、機器が互いに協調しながらリアルタイム制御を実現する”インテリジェント”なエッジのしくみも期待されている。

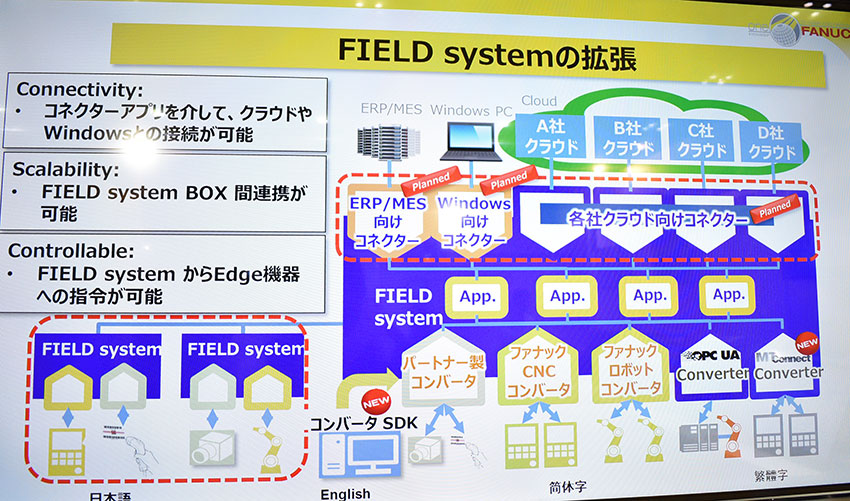

FIELD systemは、そうした「エッジヘビー」な考えに基づいた産業用IoTプラットフォームだ。主に次の3つのレイヤーから構成される。

まずは、FIELD systemの中核となる、工場内に存在するあらゆる設備やロボットなどのデータを収集し一元的に管理するレイヤーだ。これにより、ユーザー企業は機器のプロトコル(通信規格)などの違いを気にすることなく、データ収集に取り組める。

次に、設備から収集したデータを活用するアプリケーションのレイヤーだ。ファナックだけでなく、他の企業でもアプリを開発して運用できる、オープンな利用環境が提供されている。

最後に、FIELD systemが網羅するエッジ領域と他社のクラウドが連携するレイヤーだ。製造業のバリューチェーンは、他工場やサプライヤーとの連携から開発や販売、マーケティングまで幅広い。クラウドとの連携も必須だ。

今回の展示では、各レイヤーにおいていくつかのアップデートが紹介された。

FIELD systemがエッジデバイスに指令を出すしくみ

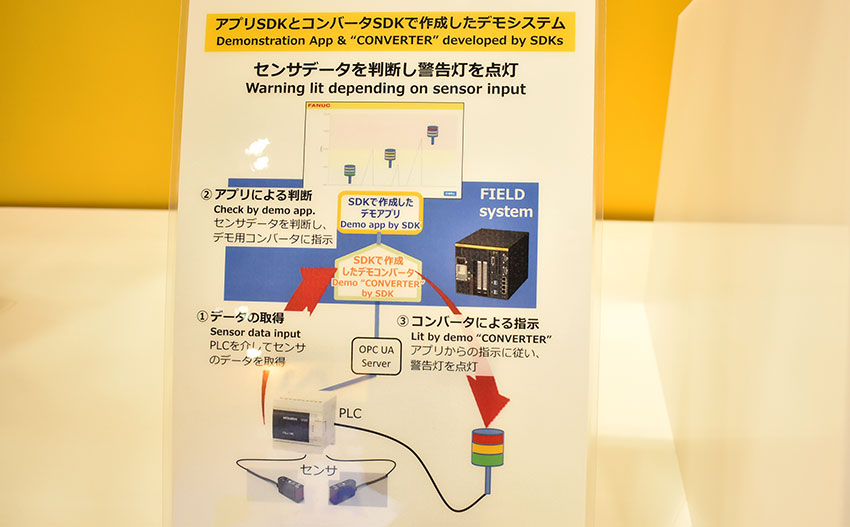

ファナックは、あらゆる設備からデータを収集し、かつFIELD systemからエッジに対して指令(制御)ができる環境の構築を進めている。

そのためには複数の機器を連携する必要があり、そこで重要な役割を担うのがコンバータ(エッジ機器との通信を行うソフトウェア)だ。

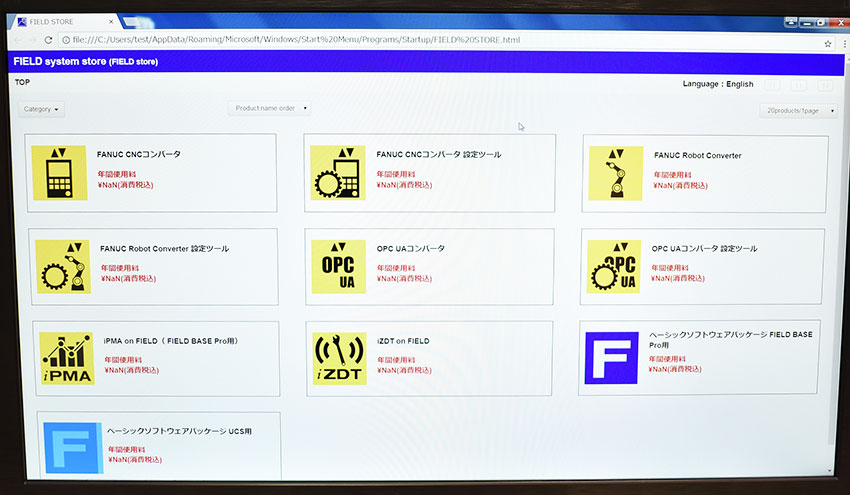

CNC機器やロボットなど、ファナックが独自で開発しているコンバータもあるが、「FIELD system Partners」に参画する企業は、専用のWebサイトからSDK(ソフトウェア開発キット)をダウンロードしてデモシステムを開発できる。

同社のブースでは、センサーで取得したデータを判断し、自律的に警告灯を点灯させるコンバータのデモシステムが紹介されていた。

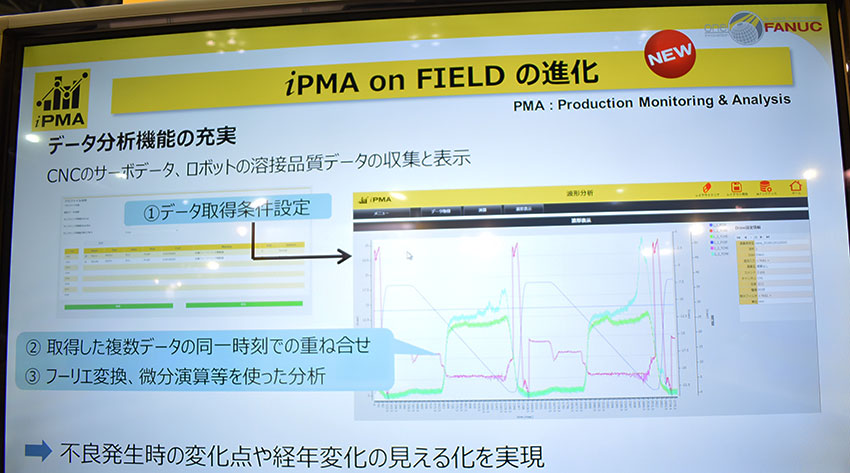

アプリケーションの機能拡張

FIELD system storeから提供されているファナック独自のデータ分析用アプリケーション「iPMA on FIELD」では、新たに波形データ(CNCから1msecのサンプリング周期で取得した時系列データ)の取得機能が追加された。

さらに、その複数の波形データを同一時刻で重ね合わせることができる。上の画像にある水色、緑色、ピンク色の線はそれぞれ異なる波形データだ。複数のデータを重ねて見ることで、不良時の兆候をとらえることが可能になる。

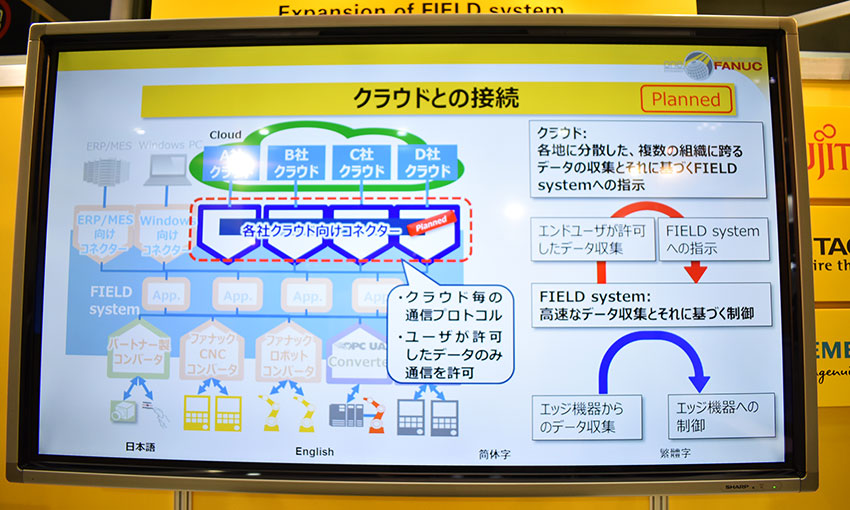

クラウドのレイヤーでは、プラットフォーム連携を計画

クラウドとの連携は、「クラウド向けコネクター」というドライバーを用いた接続を計画しているという(上図)。その際、FIELD systemにおいてはユーザーが許可したデータのみクラウドに上げるとともに、クラウドからFIELD systemへの指令も可能になる。

現時点では、シーメンスの「MindSphere」、日立の「Lumada」、富士通の「COLMINA」との接続を予定しているという。

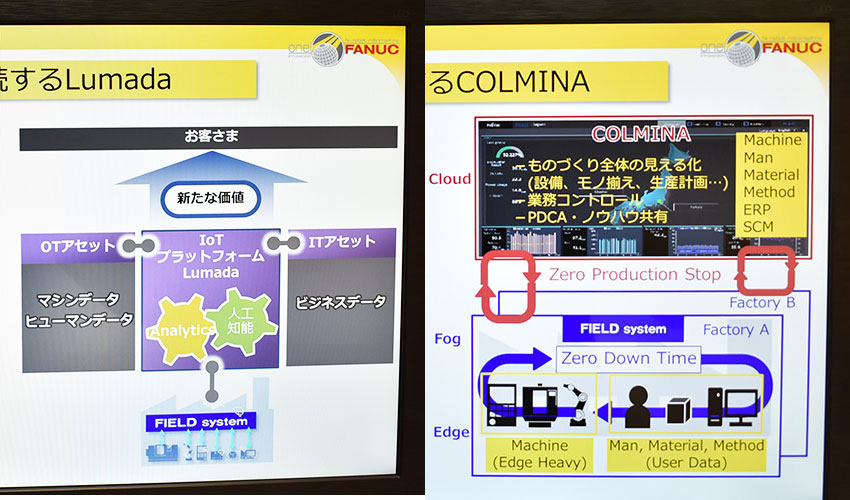

産業用IoTのOS(オペレーティングシステム)を標榜するシーメンスのMindSphereは、今年のハノーバーメッセでもFIELD systemとの接続を予定していることを発表していた。

ファナックによると、FIELD systemがMindSphereとのゲートウェイの役割を担い、工場や企業を超えたビッグデータ分析を可能にすることで、シナジーを生むとしている。

また、日立のLumadaにおいては、エッジ領域においてFIELD systemを活用するユーザーが、クラウド領域でLumadaを活用することで、「現場から経営まで一貫してつながる高度な製造業を実現」するとしている。

富士通の「COLMINA」では、FIELD systemによる部品の故障予知などの情報と、COLMINAによる拠点を跨いだ設備やモノの情報をつなげ、生産を止めない「Zero Production Stop」に貢献するとしている。

ファナックのブース担当者は、「クラウドとの連携とはいえ、他社のIoTプラットフォームもエッジ領域をカバーしている。つまり、他社は協調相手であり、競合でもある。しかしその中でも、FIELD systemはデータコレクターとしての役割、エッジ領域の強みを顧客から評価いただけていると考えている」と話している。

さまざまなプラットフォームが登場する中、今後どのように連携と標準化をはかっていくのかが注目される。

【関連リンク】

・FIELD system

・MindSphere

・Lumada

・COLMINA

無料メルマガ会員に登録しませんか?

技術・科学系ライター。修士(応用化学)。石油メーカー勤務を経て、2017年よりライターとして活動。科学雑誌などにも寄稿している。