先日公開した、図解!「IoTによる工場の可視化で、把握すべき5つのこと」で、5つのポイントを挙げた。

- 稼働状況の把握

- 故障状況の把握

- 製造状況の把握

- 人や搬送機器の動きの把握

- 作業者の作業動態の把握

では、実際にそれぞれの要素について、何を取得すれば、何がわかるというのだろう?

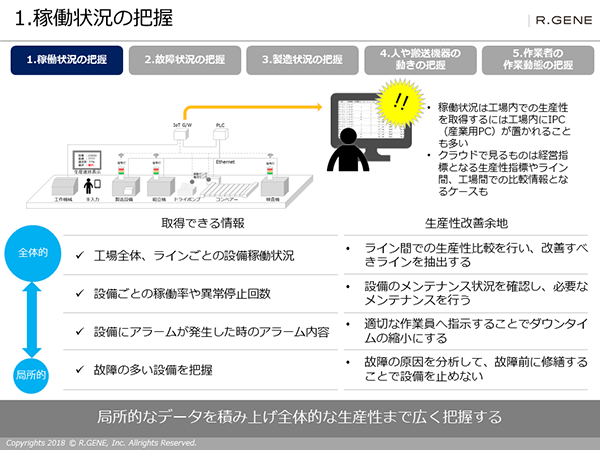

本稿では、「稼働状況の把握」に関して、具体的なスマートファクトリーの現場で実際に取得されているデータの要素と、そこから導き出される改善要素について解説する。

稼働状況の把握でわかること

稼働状況の把握と一言で言っても、局所的な改善ポイントから、全体感のあるものまで段階がある。

工場全体・ライン全体

ラインの先頭に材料をいれてから、最終製品が完成するまでの時間を測定する。そうすることで、製品一つ当たりの製造時間が計測可能となる。

この計測時間を図ると、製品一つ一つを作るのに製造時間にむらがあるかどうかがわかるのと同時に、この単位時間は1日あたりの工場(ライン)の生産能力を指し示すこととなる。そして、ライン全体での生産能力がわかることで、工場内、ライン間での生産能力の比較や、工場間での生産能力の比較が実現できる。

つまり、工場における「生産性」というと、この時間をなるべく短くする取り組みが基本となる。

プロセス単位の稼働率や異常停止回数

一方で、工場のラインは様々な要素で構成されている。「産業機械」「ヒトによる手作業」「搬送」などがこれにあたる。

こういった工場のラインを構成する要素一つ一つの「入」と「出」を把握することで、もう少し小さい単位となる設備単位での稼働状況がわかるのだ。

ここがわかってくれば、ラインの製造時間は、「設備ごとの生産時間」や、「ヒトの作業時間」、「搬送時間」など、「構成するプロセスにかかる時間の和」となるので、例えば1つの工場の中に6つのラインがあった場合、あるラインだけが著しく生産能力が低いといった場合に、原因究明の足掛かりになる。

その際、例えばチョコ停やドカ停といった、異常停止の回数が多いという場合は、設備のメンテナンスの状況を確認して、定期メンテナンスの前であってもメンテナンスを入れるといった対応を計画的に行うことで、緊急異常停止となることなく計画的な稼働を行うことが実現できるのだ。

アラームの内容や故障の多い設備を把握

また、設備によっては、アラームを出力することができたり、原因究明のための情報を出力するものもある。

そういった産業機械を利用している場合は、ラインの停止タイミングに何が起きていたかをより詳細に究明することができるので、改善活動を行うことがやりやすいといえる。

「製造ライン全体」、「設備やヒト、搬送といったプロセス単位」、「設備単位」といった、大小それぞれの単位で取得可能な情報をとり、時系列データとして正常時、異常時の情報を取得することで、

- 正常だがスループットが悪いプロセスがどこか

- 異常が起きている際の課題が何か

について、可視化することができるため、生産能力の改善に寄与するのだ。

無料メルマガ会員に登録しませんか?

「DXトレンド解説」と「DX実践講座」は、IoTNEWSの運営母体となる株式会社アールジーンのコンサルタントが、これまでの経験と知見をお伝えするコーナーです。

「体系的に勉強会を開いてほしい」「企画のアドバイスが欲しい」「コンサルティングをしてほしい」などのご要望は、問い合わせフォームよりご連絡ください。