日本の製造業は、徹底した改善活動を通じて製品の品質を追求し、世界からも高品質であるとの評価を受けてきた。しかしながら、2017 年10月以降、製品検査データの書換えなどの不正事案が複数発覚した。

品質保証体制の在り方は企業の競争力に直結する経営問題であり、またサプライチェーン等を考慮すれば、製造業全体の競争力にも影響を及ぼしかねない事態である。

産業界においては、一連の事案を踏まえて、経営トップの強いリーダーシップの下、信頼性の高い品質保証体制の構築に向けて、具体的なアクションに取り組んでいくことが重要である。

日本の製造業の品質管理に関する現況

2018年12月時点での国内製造業の認識を見ると、過去3年間における品質トラブルの発生傾向については、約3割の企業が「減っている」と回答した一方で、約1割の企業が「増えている」と回答した。

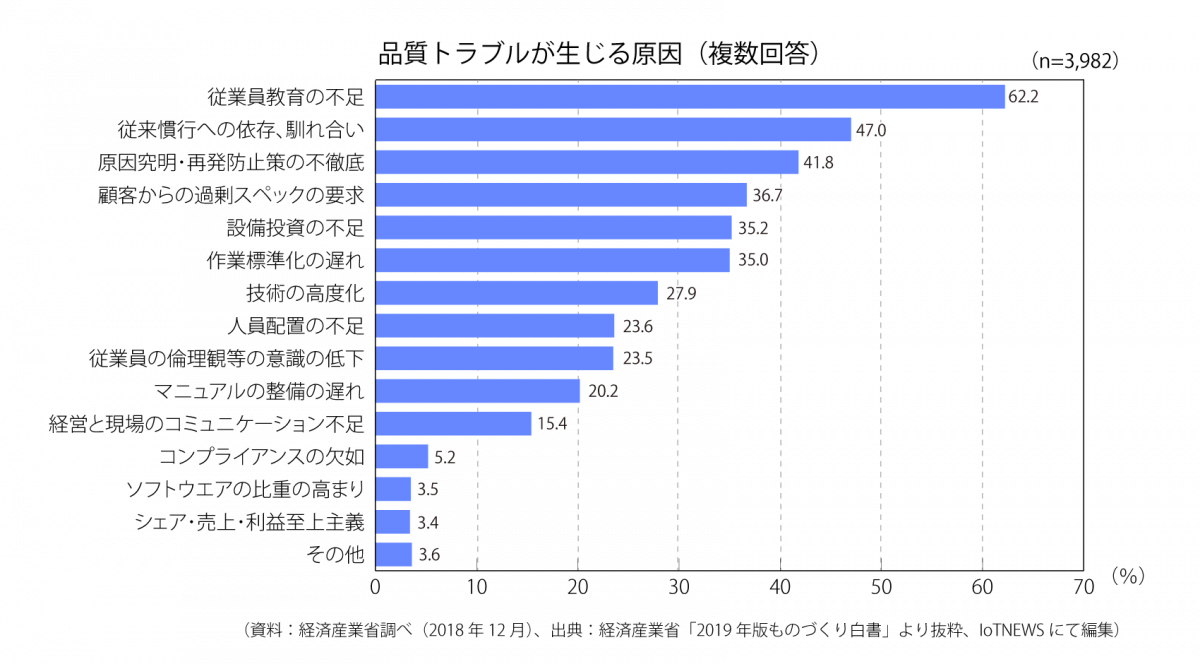

品質トラブルが生じる原因(複数回答)については、「従業員教育の不足」が約6割で、続いて「従来慣行への依存、馴れ合い」、「原因究明・再発防止策の不徹底」となっている。

「従業員の教育不足」、「原因 究明・再発防止策の不徹底」、「設備投資の不足」、「作業標準化の遅れ」など自社の取組不足のほか、「従来慣行への依存、馴れ合い」、「顧客からの過剰スペックの要求」など商慣習や取引先との関係も原因の上位となっている(トップ画)。

品質管理強化に向けた取組として企業が重視している取組(複数回答)は、「従業員教育」、「技能承継、現場人材の育成」、「マニュアルの整備や作業標準化」が上位となっており、「ICTテクノロジーの活用」を重視する企業は約1割に留まっている。

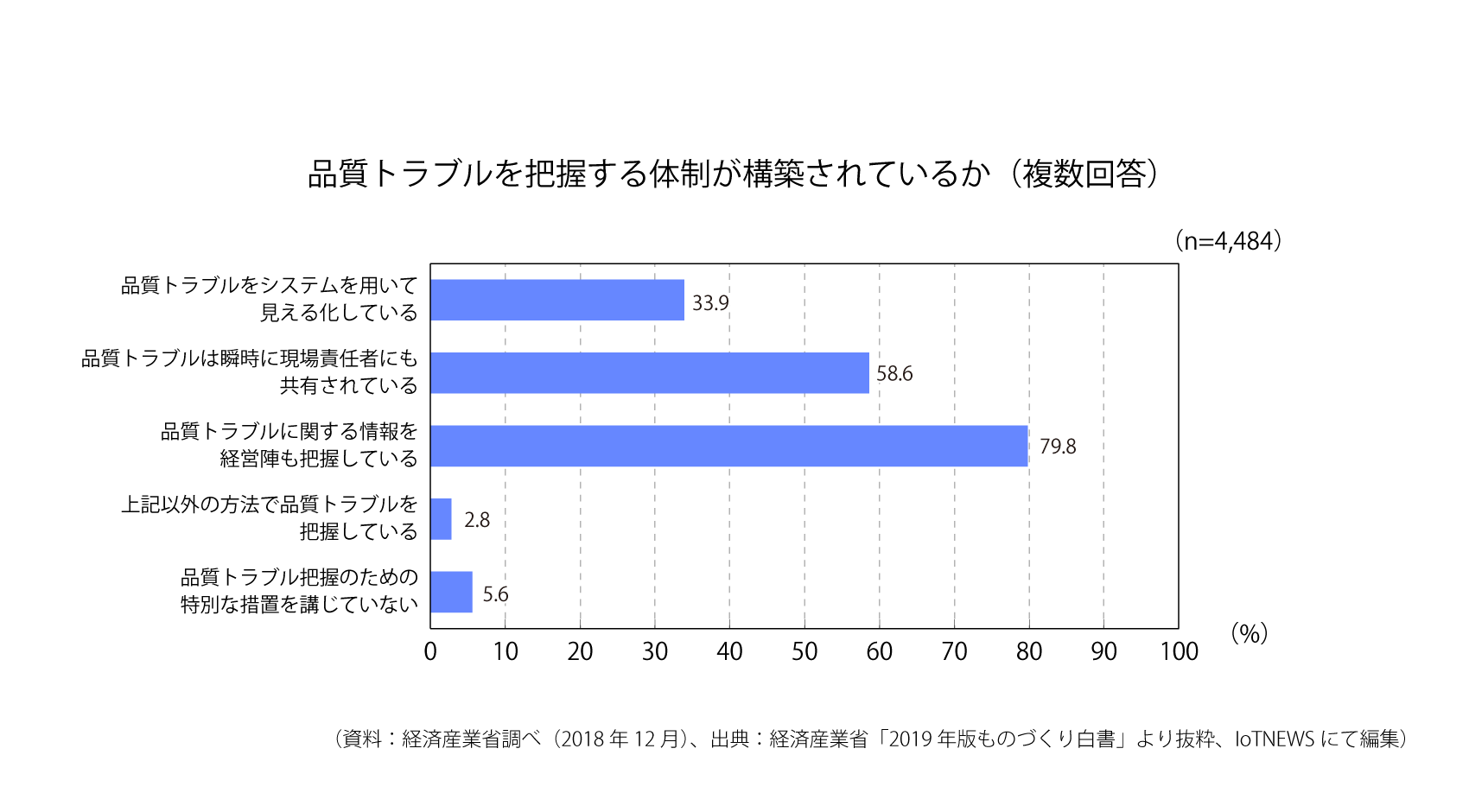

品質トラブルを把握するための体制構築の状況については、「品質トラブルに関する情報を経営陣も把握している」と回答した企業が約8割であった。

多くの企業において、品質トラブルの情報について経営陣と情報共有がなされている一方、残りの約2割の企業では、現場に留まっているものと見られる。

また、システムを用いた品質トラブルの見える化に取り組む企業は1/3 程度にとどまっており、この点に取組の余地があることが分かる。

(参考:ものづくり白書2019)

INSIGHT

品質トラブルの多くは、経営サイドと現場サイドの認識ギャップによるものも多いようである。

「品質トラブル」が生じると経営はトップダウンで現場に対して厳しい指示を出す。その指示が、納得できる内容であるならば現場サイドは期待に応える。しかし、その指示が顧客からの理不尽な要求であれば、一転して現場サイドのやる気を削ぐこととなる。

筆者が知る理不尽なケースでは、0.1PPM(1000万個に1個の不良品)レベルで顧客から品質クレームを受けた経営者が、現場へ更に厳しいチェックを指示して「全量目視検査を2度行うという内容であった」。現場はその理不尽さに閉口した。

不良品ゼロを目指していても、不良品ゼロを確約することは困難であり、その理由が過剰品質による場合は経営は顧客に対して論理的に協議すべきだ。

従業員教育の徹底によって品質管理強化することは重要だが、その合理性や妥当性についても併せて検討していく必要があるのではないだろうか。

働き方改革を実践するならば、品質管理作業の自動化や省力化についても並行して考えて欲しいと願う。

(IoTNEWS スマートファクトリー領域アドバイザー 鍋野)

無料メルマガ会員に登録しませんか?

現在、デジタルをビジネスに取り込むことで生まれる価値について研究中。IoTに関する様々な情報を取材し、皆様にお届けいたします。