デジタル化していく中での「人」に着目する

内田洋行の山本氏は、オフィスビルのスマート化を行ってきた。その経験は製造業にも置き換えられると語る。

ビルのスマート化とは、働く場をどのように快適にするかという「人」に焦点を当ててソリューションを導入していく。

製造業においても、自動化の流れはきているものの、まだ人が作業を行っている工場が多く、遠隔で操作したり判断したりするのも人だというのが現状だ。

そのため製造業に関わる「人」の生産性を上げるということを働く環境からアプローチするのだという。

その際「データ」ではなく「情報」の価値化というものがキーワードになってくる。データと情報の違いが分かる例として、3年前に惣菜を作る工場にHEMSを導入した事例を挙げた。

このHEMSは工場のエネルギーマネジメントシステムで、省エネに焦点を当てたソリューションとして導入されたが、エネルギーデータを見た現場の工場長は、ある設備がある季節の特定の時間帯にエネルギー消費が上がっていることに着目し、故障予兆をしたのだという。

これは素人が見ればただのエネルギーデータという文字列でしかないのに対し、見る人が見ればデータが意味を持ち、情報となることを意味してる。

そしてこの情報となったものにさらに経験が加わることでナレッジとなる。データ、情報と経て、そこに人の経験が入って初めてナレッジとなることが「情報の価値化」なのだという。

製造業における「人」をサポートしていく

そして実際に行われた3つの事例を挙げ、「人」をサポートするソリューションが紹介された。

山本氏は、「オフィスビルでの顧客の課題の優先順位は、1利便性の向上、2快適性の向上、3省エネ、4安全・安心という順番だが、製造業においては安心・安全が重要視されると考えている」という。

そこで実際に安心・安全のアプローチとして、熱中症対策を導入した自動車部品メーカーの例を挙げた。

関東近郊の5つの工場の熱中症対策ということで、すでに工場内に大きな送風機を入れて熱い風が外に逃げるような施策を行っていたが、温湿度の状況がどうなっているのか離れた本社でも把握したいという要望があった。

熱中症というのは温度が高いから発症するというわけではなく、湿度も大きな要因となっている。そこでこの工場では温湿度を計測し、リアルタイムで本社に送り、温度と湿度の交点が赤になったら要注意という風に一目で分かるようになった。

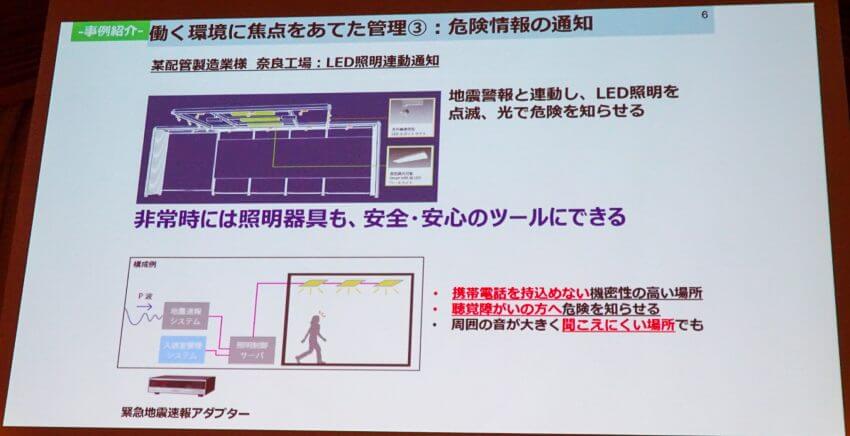

2つ目の安心・安全の例として、奈良の配管製造業の工場に危険情報を通知するシステムを導入した事例を挙げた。

この工場では、以前から地震速報を作業員に知らせるために音を出したりパトライトを回したりしたが、音は工場の機械音にかき消され、パトライトは見えない位置にいる作業員が出る可能性から有効とは言えなかった。

そこで緊急地震速報アダプターとLEDライトを接点信号でつなぎ、地震が発生した際に照明が点滅するような仕様にした。普段照明として使用しているものをいざという時には危険を知らせるデバイスへと変換させたのだ。

そして3つ目は、R&D部門のビルの環境制御の事例だ。

製造業といっても工場の中だけが製造業の現場ではない。工場の建屋勤務の人や物流センター、R&D部門といった様々な人が関わっている。

そういった「人」の生産性を下げないためにはどうすれば良いのか、という点に着目し、ある自動車メーカーのR&D部門のビルに温湿度センサーやCo2センサーなどを導入し、環境制御を行ったという。

この自動車メーカーではR&D部門の生産性を下げないことに注力を注いでおり、製造業においてもオフィスのような快適性や集中力の向上といったニーズがあると語った。

次ページは、「PoCの数を増やし、社内外でDXを考えていく」

無料メルマガ会員に登録しませんか?

現在、デジタルをビジネスに取り込むことで生まれる価値について研究中。IoTに関する様々な情報を取材し、皆様にお届けいたします。