株式会社インフォコーパスが開発しているSensorCorpus(センサーコーパス)は、デバイスのインベントリ管理ができるIoTプラットフォームからスタートした。

SensorCorpusは、センサーやゲートウェイの管理、センサーデータの可視化、アプリケーション・サービス連携、IoTセキュリティ、MQTTブローカー、フィードバック/フィードフォワード制御機能が実装されている。

IoTNEWSは去年同社を取材しているが、今回、SensorCorpusが進化した内容について、株式会社インフォコーパス 代表取締役CEO兼CTO 鈴木潤一氏、同社 営業本部 マーケティングディレクター 高橋慶氏に伺った。(聞き手:株式会社アールジーン/IoTNEWS代表 小泉耕二)

・前回のインタビュー: 現場の声がつくる、生産現場のIoTプラットフォーム SensorCorpus インフォコーパス 鈴木氏、佐治氏 インタビュー

-2016年に一度取材させていただきましたね。アップデート情報を教えてください。

高橋: 最近ではエッジ・クラウド連携や仮想センサーなどの最先端機能の開発に加え、具体的な導入、数万人規模のグローバルに展開している製造業や、少人数でやっている製造機器を作っているメーカーなど、幅広い事例ができてきました。

例えばニューマインド社は、少人数の会社で、可食プリンターという、食品に印刷をするプリンターを作っています。地方のキャラクターが印刷されたお菓子や、結婚式の引き出物で二人の写真が印刷されているお菓子を見たことがあるかもしれませんが、そういう食品に印刷する機械を作っています。

ベルトコンベアに乗ったお菓子に、上からインクを吐出するインクジェット式の印刷機械で、国内では高いシェアを誇っており、近年は中国など海外での事業展開も積極的におこなっています。

お客様からの信頼も厚いニューマインド社の可食プリンターですが、幾つか悩みをお持ちでした。

一つは納品した可食プリンターは顧客の製造ラインに組み込まれてしまうため、故障した際に何故壊れたのかが分からないこと、もう一つは利用状況を把握するための従業員の巡回コストが膨らんでいることです。

そこで、温度やベルトコンベアの速度、振動などのデータを取ることによって、その稼働状況をリモートで監視できないか、ということを考えるわけですが、通常は一からシステムをくみ上げると数百~数千万のコストかかってしまうため、事業採算が合わず現実的ではありません。

弊社は、センサー周りや情報をクラウドに上げるためのノウハウなど現場との繋ぎこみに精通しており、必要な機能をワンパッケージで提供している「SensorCorpus」を持っているので、コストを押さえつつメンテナンスに必要な顧客の利用状況をリアルタイムで把握できる仕組みを早期にくみ上げることができました。

ちなみに、リモート監視の用途では顧客のLAN環境は貸してもらえないことが多いため、、この場合はSIMを使って別の回線でセンサー情報をクラウドに上げています。

あまり派手な事例ではないかもしれませんが、同様の悩みを抱えている企業は多く、また少人数の企業規模でも導入できた、ということで大小問わず、相談いただく件数は非常に多くなってきています。

-センサーを、どの部分に何を置くか?は、どうやって決めるのでしょうか?

高橋: お客様の目的を達成するためにどんな情報が取る必要があるのかをお聞きしながら、アドバイスをさせていただいています。センサー周りに精通している我々のパートナー企業を紹介させていただくこともあります。

-高いセンサーを使えば精度良く取れるけど、安いものだと安かろうということもあるので、どのセンサーをつけると一番程よいのか判断するのが難しいと聞きます。例えば食品加工業だと、滅菌の問題や水の問題などもあります。決して安いセンサーを悪く言う気はないのですが、安いセンサーだと滅菌がされてなかったり、水に弱かったりすると思います。

鈴木: 安いセンサーはコストを抑えてる以上、例えば環境耐性が弱い場合があったりします。過酷な環境の中で高い精度が求められるような場合などは、それなりのしっかりとしたセンサーを選んでいただく必要があります。そういうことも含め、アドバイスをさせていただいています。

高橋: ほかの大きな工場の事例ですと、製造ラインの各工程にセンサーを入れていただいて、設備の稼働状況を見たり、カメラ画像を活用した完成品の品質保証、などに役立ててもらっています。

鈴木: 最近では、画像認識のニーズがかなり出てきています。SensorCorpusは画像を取り扱うこともできます。この場合、エッジ側である程度のフィルタリングをかけるのですが、そのデータの特徴を抽出することになります。

今後はディープラーニングを使って、故障検知とパラメーターを学習していきます。

お客様のニーズはそれぞれバラバラです。だから、まずはIoTプラットフォームで、線路みたいにベース部分を敷いてみる。そこで、可視化だけで終わるお客様もいれば、故障検知のようにディープラーニングを使うお客様もいます。

IoTプラットフォームのベースの部分は変わらないので、例えば、センサーの種類やデータを取る頻度などを変えるだけで、他の用途にもすぐ転用できる、というのも、われわれの製品の特長の一つです。

-ディープラーニングだと、当たるも八卦当たらないも八卦な部分もありますが、どう調節されてるのでしょうか?

鈴木: 要は教師をどう見つけるかです。ディープラーニングは、うまくいくパラメーターを見つけることなので、何にも教師がないときついと思います。

だからある程度経験則から「こういう教師が必要」、例えば故障検知だったら「こういうパターン」というものをあらかじめインプットしておきます。その上で学習していかないと、恐らく本当の教師なし学習は難しいと思います。

-ディープラーニングは機械学習の一手法です。

鈴木: そうですね。一度、仮説を立てた後にディープラーニングを使って「やっぱり合っているね」という確認ができるので安心感はあります。だからディープラーニングを検証に使っている場合もあるかもしれません。

-なかなか故障しない機械だと、そもそも故障の教師データで作れないから、正常値でモデルを作っておいて、異常検知するみたいなやり方しかできないケースが多いと聞きます。そうなってくるともはやディープラーニングというより、ただの機械学習になりますよね?

鈴木: そう思います。ディープラーニングは、きっかけを作るというよりも、仮説をより細かい仮説に落としていくとか、その仮説の中で見えなかったパラメーターが少し出てくるということだと思います。現場レベルでは、ある程度機械学習の段階で予測ができるはずです。

-正常データから異常があった時に見つけること自体は、可能かなと思っています。これは単なる確率統計処理ですよね?様々な波形を喰わせて全部学習したときに、次のデータが「これは異常側、これは正常側」と振り分けようと思うと、異常サンプルがなきゃいけないのかなと思っています。

純粋にディープラーニングをやる場合って、例えば故障データが3割、正常データが7割あるとすると、何にも言わなくても3:7で分けられるというのが理想ですよね。

でもそれがなかなかできないから、教師がちゃんと教えてあげるということだと思うのですね。要は3:7で分かれるってことが分かっていると、もうロジックを検証するもなにも、もう分かっています。

出来上がった学習モデルに新しいデータを喰わせるときに、わざとイレギュラーに喰わせた時に、「正しく異常だね」と振れたという話をされてるのでしょうか?

鈴木: 本当は教師なしでできるようにしたいのです。それは、教師を作りながら、教師なしのデータ、そのエンジンを作っていくのだと思います。

「故障」も、人間が定義しているだけで、本当はもっと故障しているのに見逃している場合もあるかもしれません。

それはもうわれわれ自身が決めるのではなくて、ディープラーニングが決めていく方が、より正値になり、それが本質だと思っています。

-そうですね。ただそれが正解かどうかは分からないですね。予知保全しようとすると、「正解」がないといけないので、ディープラーニングは向かないのかなと思いました。

鈴木: 向かないというか、ディープラーニングをするということは、人間の作業をいかに減らすかが重要で、コストの問題だと思います。

-確かに、パイプに傷があるないというのをモニターで発見するのは、ディープラーニングがいいかもしれないですね。モーターのブレだと、また違うかなと思いますが。

鈴木: それは違ってきます。その時はもうディープラーニングというよりアルゴリズムに近い形になります。

以前、油の劣化情報を色差でやる時に、茶色の部分がこれ以上になったら、油化交換しなきゃいけないという内容になったのですが、あれは現場レベルで考えられている色の見本をまずアルゴリズムでSensorCorpusに入れました。ディープラーニングではありません。

-分かりました。油の色の差などで見れるようなものとか、あるいはモーターのブレみたいなものは、アルゴリズム的処理なり、今まであった統計解析処理なりで多分できる、ということですね。

画像解析によって製品のキズなどを見極めることに関しては、ディープラーニングの方が多分得意だろうというとこがあって、そういう技術をSensorCorpusの中に入れて使っているということで合っていますか?

鈴木: はい、そうです。

僕はもともと品質管理をやってきたので、全部ビッグデータから来ているのもあるけど、必ず不良品率を統計的に抽出していました。

ディープラーニングは実は古い手法で、それがコンピューターGPUの性能が向上したことで、線形代数演算ができるようになったわけで、われわれが今までやってきた統計的手法の方が大事だったわけですよ。今までその方が、実用的だったから。

「アルゴリズムをきちんとやってから、そういうニューラルネットワークを使いましょう」という話をしています。

高橋: 最近では、某大手企業と一緒に既存工場向けのIoTパッケージを提供していくために、今本格的に取り組みがはじまったところです。

実際にモデル工場を作って、昔から十何年と動いている機械にセンサーを付けて、汎用的な部分を抽出してパッケージ化するという取り組みです。おそらく年内には結果が出て、来年以降に本格的に広く展開します。

-工場の可視化以外に、何があるのでしょうか?

高橋: 設備の稼働監視、品質管理、エネルギーマネジメント、安心安全、を段階的に実装しています。

-作業員の安全安心ですか?

高橋: はい、作業員の動線をカメラで見ています。最近ではカメラ自体が特徴を抽出できる機能を持っているので、今後は、そういうパッケージを、例えば地方のパートナー企業と一緒に作っていきたいと思います。

実際に、地方の中規模工場でも「IoTでなんとかしたい」というニーズが多くあります。しかしながら、大規模企業と違い、大手のSIerはまだまだ中規模工場の現場にまで入り込めていません。弊社は、地場のSIerと協調していくことが重要だと考えており、新たに立ち上げたパートナープログラムの枠組みで、全国をカバーできるようなエコシステムを作っていこうと思っています。

工場からの大半の要求は可視化ですが、特に地方の場合、実はクラウドすら使ってない、というお客様も多いです。

そういう工場現場の人は「クラウドってよくわからない」と思うところがあって、ローカルにデータを溜めて、そのローカルの中でできる範囲でしかやっていません。ですので、まずはデータをクラウドに上げて可視化しましょう、というお話をしています。そうするとやっぱり次につながってくるのです。

実際に、工場現場のデータは経営に活かしたいですよね。経営者が意識を持ってやっている中小企業が多いのですが、経営側のKPIと現場が必要としている情報の粒度や質は全然違ったりするという、課題があります。

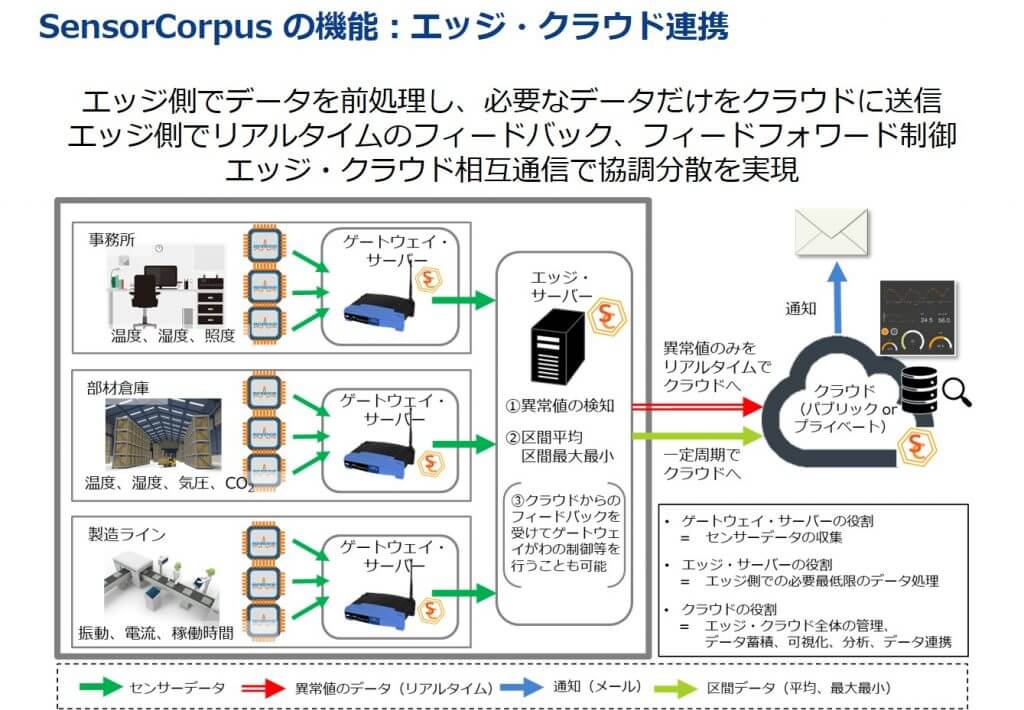

エッジコンピューティングも同様です。データ収集や制御、分析をクラウドに集中せずエッジ側でやる時に、エッジ側で上がってきたデータをそのまま上げても、実は経営側では使えません。

ある程度の粒度、演算処理をした形で上げていくことが必要になってきます。そうするとクラウド側とエッジ側がひとつの大きなプラットフォームの中で、協調して動いて、必要な情報を必要な形で上げていくことが必要になってきます。

-そういう機能がSensorCorpusに入っているということでしょうか。

鈴木: はい。SensorCorpusには「エッジ・クラウド連携」という機能があります。正確に言うとデータベースの構造が違いますが、エッジ側に「SensorCorpus Edge」というクラウド側とほぼ機能が同じミニチュア版のSensorCorpusが入っていて、それがクラウド側と連携するようになっています。

最近では機械学習を含む演算処理もエッジ側でやりたいという要望も出てきていますが、今後「SensorCorpus Edge」でできるようになります。

まずクラウドにつながって、工場内でどんどんIoTが進んでいくと、自律的なシステムとして「ここで制御をかけたいとか、ここでちょっとデータ処理をしていきたい」という要望が出てきます。

それを先取りしてやっていますので、いち早く製品化して、お客さまに提供していこうと考えています。

高橋: エッジコンピューティングでは、大量のIoTデータを処理するためのクラウド側のリソース設計や、通信環境が整っていないなど地域によってはインターネット経由でのネットワーク遅延など、これらをインフラレベルでどのように解決していくのかということが、今まであまり具体的に語られていなかったように思います。

われわれは大手ハードウェアベンダーのパートナー企業との共同検証を通じて、「エッジ・クラウド連携」によるエッジコンピューティングが有効に機能することが確認ができました。

鈴木: 今、大手のSIer含めた企業からIoTのパッケージを作りたい、という相談が増えてきています。様々な相談や案件がありますが、「自分たちでやろうと思ったけどやっぱり全部やれない」という声をよく聞きます。

「プラットフォームのようなものがないと案件を1つずつSIだけでやっていくのは不可能」だと言われたこともあります。ようやく、IoTプラットフォームの有用性を分かってくれるようになってきた、と感じています。

-きっと、SIの延長と捉えているのでしょうね。センサーから出てくるデータが様々あって、華氏や摂氏だったり、データのレイアウトが違ったり、あがってくるタイミングも全然違いますよね。そういうのを全部加味して、1つずつ全てのセンサーをつないでいく気がないと、なかなか実現できないと思います。それをゼロからやって、PoCで10種類つなぐことまではできても本番で100種類使おうとしたら、「誰がやるの?デバックどうするの?届かなかったらどうするの?」など、もうきりがありません。

鈴木: そうです、キリがありません。

-だから御社の場合は、初めに「インベントリをちゃんと管理する」とおっしゃったのが勝ちポイントですよね。プラットフォームだと言ってしまうと、プラットフォームをやっている人はいっぱいいますし、MQTTブローカーで別に特段なにができるわけでもなく、「データの特性くれたらうちはテーブルコード作ります」、みたいな話をしてるだけであって、それではあんまり役に立たないですよね。

世の中に存在してる様々なセンサー類があって、それを全部つなげる状態になっていて、「レディだからどんとこい」と言ってくれないと、PoCを始められません。

鈴木: まさにおっしゃる通りで、だからわれわれが最初にセンサープロファイリングを提供したのです。

プラットフォームというと、皆さんが考えるのはファイル管理みたいなイメージですが、我々からすると、インベントリ管理だったり、データの粒度を変えたり、データの経路を変えるとか、そういう嫌な事をやってくれるモノであって、多分それでしかないと思うのです。

-本当にやってみようと思ったら、案外センサーのデータ1つ取ってくるのも案外大変だということにようやく気付いたってことですよね。

鈴木: ノイズの除去でさえ大変だってことがやっと分かって、いきなりうちに相談が来るわけです。我々からすると、ずっと同じ話をしているのですが。お客様の反応が少しずつ変わってきています。

-この1~2年で、一気にここまで世の中が盛り上がってくると、むしろアドバンテージです。

鈴木: 嬉しいことです。あとはセキュリティ面を本格的に強化していきます。

-今後、「自社サービスのセンサーデータをクラウドまで上げて、あとは開放します」というメーカーが出てくると、競合になりますか?それをマッシュアップすればいいだけの話になってしまうので。

鈴木: そうですね。我々は最終的にはインフラを目指しています。インフラになるということは、結局プラットフォームを誰でも使えるようにしていくしかありません。「一から作るIoT」がなくなる時代が到来すると思っています。

-去年PoCが始まって、今年乗り遅れた人達がPoCをやっていると思いますが、早い人たちはもう業界別の話に進んでいます。トレンドとしては、製造業のIoTや小売業のIoTです。製造業はマーケットが大きいので、さらにその中から細分化されて、食品加工業のIoTや自動車部品の加工業など、いろいろ細分化していってます。

「IoTって幅が広い」と言ってる人、実はもう遅れていて、もうどんどん細分化されつつあるのです。やっと既存事業の中に溶け込むインフラなんだってことに気付き始めています。だから来年多分それがグッと進み成功した企業が数社出てきて、突き抜けるのが2020年です。

鈴木: 2020年までにいける気はします。

しかし、現状はIoTに関する情報が正しくユーザーに伝わっておらず、時には歪曲化されてユーザーにとって不利になっていて、それによってIoTを進めていくときの障害が出始めています。

みんなIoTに飛びつくのですが、うまくいかなくて、失敗したり、放棄したりしている、そもそも、IoTの本質はなんなのか、を考えるべきです。

-本日はありがとうございました。

【関連リンク】

・ SensorCorpus(センサーコーパス)

無料メルマガ会員に登録しませんか?

IoTに関する様々な情報を取材し、皆様にお届けいたします。