東北大学IISとの連携

―今回の取り組みには、東北大学情報知能システム研究センター(以下、東北大学IIS)が関わっていると伺いました。

どのような経緯で、東北大学IISが関わることになったのでしょうか。

川端:先ほど述べたような品質管理に関する問題意識が生じた時に、最初は食品製造の機械を製作する方々に相談し、解決策を考えました。しかし、これは上手くいきませんでした。その時に「食品製造業界の内部だけで解決しようと思っても駄目だ」と感じたのです。

そこで思い切って工業系の世界に足を踏み入れようと思い、ある工業系大学の講演会に出演し、水産加工食品業が抱える品質管理の問題を話しました。すると、講演会に参加していた工業機械メーカーの部長さんから「東北大学にIISというグループがあります。そこに相談してみてはどうですか」というアドバイスをいただいたのです。

さらに東北大学で同じような内容の講演を行ったところ、IISの方から「そういった課題を抱えているのならば、画像認識の技術を持つNECソリューションイノベータと取り組みませんか」というお話をいただきました。

―極洋の悩みを受けて、東北大学IISがNECソリューションイノベータにバトンをつないだ。そういう経緯があった、ということでしょうか。

佐藤:はい。東北大学IISは地域の産学連携を推進する機関です。地域に関わりのある企業に技術をコーディネートする活動をしていますが、大学の技術だけではなく、民間企業の技術も紹介する役割を担っています。そこで東北大学IISの方から我々NECソリューションイノベータをご紹介いただきました。それが極洋様との最初の接点です。

―今回のソリューション提供において、東北大学IISはどのような役割を担ったのでしょうか。

佐藤:主な役割は2つあります。1つは企業同士をつなぐ、コーディネーターの役割です。そして、もう1つの役割は、東北大学IISが持つ知見を使って、企業の取り組みをバックアップすることです。

今回の取り組みでは、AIや画像解析の知見が必要です。画像解析に関して知見のある青木孝文教授(東北大学IIS副センター長)の指導をいただきながら取り組みを進めました。

―東北大学IISの取り組みには、地域に根差す企業を支援する、という目的があるのでしょうか。

佐藤:はい。東北地方は水産業が盛んな地域ですが、極洋様と同様の課題を持っている企業が多く存在します。

そういったお客様にソリューションを提供することで、地元に縁がある企業を盛り上げ、地域経済を活性化していきたい。そのような思いを持って、東北大学IIS、極洋様との共創を進めました。

医療業界・果物業界との比較で見えた水産加工食品業の問題点

―先ほど川端さんは「食品業界内では課題が解決できず、業界外へ意見を求めた」という事をおっしゃっていました。食品製造機械を作る方々との取り組みが上手くいかなかった事以外にも、業界外部へアクションを起こそうと考えた理由はありますか。

川端:きっかけは医療業界や果物業界の技術を見た時です。

医療現場ではMRIなどで人体を輪切り状態で見る、あるいは体脂肪率を計測する、といった、生身の人体を詳細に解析することができます。果物の業界にも、例えば果物の糖分を赤外線で測定する技術があります。

一方、水産加工食品業界はどうでしょうか。例えばセリ場におけるマグロの価格は、尾を切った断面を見て、脂の乗りなどを見極めます。私はその光景を見た時に「このような感覚に頼った決め方で良いのだろうか」と思いました。マグロに限らず他の魚でも、何トンという漁獲量の中から1尾だけを測って価格を決める、といった方法を取っている事があります。

医療や果物の世界では人体や製品のステータスを正確に調べ、それを患者や消費者に伝えている。それに対して、水産加工食品業界は感覚で価格を決める。このままで水産加工食品業界は良いのだろうか、という疑問が湧きました。

技術が進んだ業界の人達の力を借りることが出来れば、水産加工食品業界が抱えている問題を解決できるかもしれない。そう考えました。

例えばセリ場に置いてあるマグロは体長と体重しか書いていません。しかし、先ほど説明したような技術を使えば、「脂肪分○○%」といった情報も提供することが出来て、それに応じた適正な価格を付ける事が出来るでしょう。

極洋にも「この商品は表示されている情報よりも、実際は脂分が少ないのではないか」といったクレームがお客様から寄せられることがあります。すると「脂肪分の分析をお願いします」というクレーム対応の依頼が技術管理課に回ってきます。そういうクレーム対応の仕事に携っている最中にも、「この業界はこのままで良いのだろうか」という疑問を抱く事がありました。

―食品製造分野において品質管理の自動化を進める上で、ネックとなる部分はどこでしょうか。

佐藤:扱う製品の個体差が大きいこと。これがネックだと思います。

例えば自動車部品などの工業製品は規格が決まっており、パターンに当てはめれば不良品を判別することが出来ます。

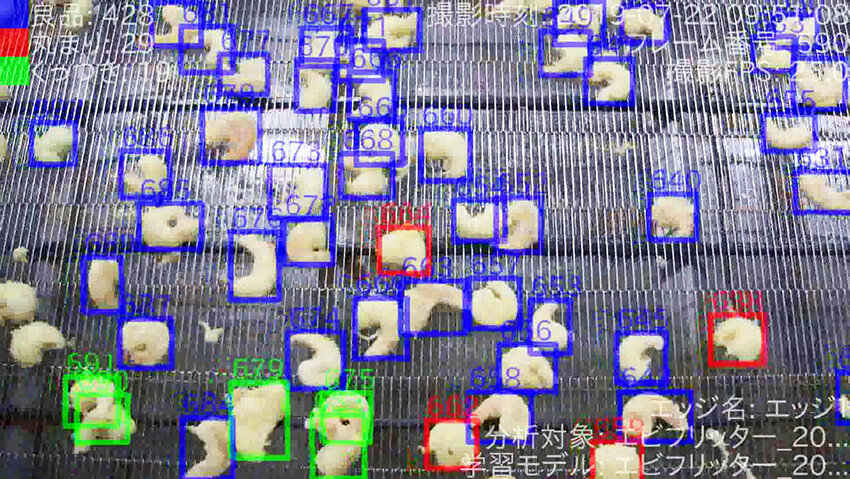

しかし、極洋様が扱うエビフリッターのような水産加工品は、原材料となるエビのサイズや形が1尾1尾違う。工業製品のように、全てが寸分違わぬ形になることはあり得ません。

この個体差をどう処理し、品質管理の自動化を進めるのか。その問題を解決するためにディープラーニングを活用し、曖昧なものを評価して不良品を選別できるようにします。

―極洋以外でも「NEC AI・画像活用見える化サービス/生産管理・検査支援」を活用している食品製造会社はあると思います。それらの企業も、極洋と同じような悩みを抱えているのでしょうか。

佐藤:はい。曖昧なもの、例えば製品の焼き色をどう評価するのか、という事にディープラーニングを活用しようとする企業が多いです。

川端:食品製造業の中でも特に水産加工食品業は、品質管理の判断が難しいです。天然の原料を使っているため、個体差が大きいからです。

「食品製造業は自動化が遅れている」という事をおっしゃる方がいます。しかし、実際は食品製造業が遅れているわけではない。私はそう思っています。扱っている製品の形がバラバラであるため、それを処理するための技術を構築する事が難しい。それが実状でしょう。

―食品は扱う製品の特性によって、どうしても人の手に委ねなければいけない面があると思います。どこまでを機械化・自動化し、どこまでを人の手で行うのか。その線引きを行うことは、かなり難しいのではないでしょうか。

佐藤:はい。確かにそういった課題が食品製造業にはあります。最終的にお客様が口に入れるものですから、自動化だけを考えるのではなく、衛生面から考慮する必要があります。

次ページは、「個体差のある水産加工食品を扱う難しさ」

無料メルマガ会員に登録しませんか?

1986年千葉県生まれ。出版関連会社勤務の後、フリーランスのライターを経て「IoTNEWS」編集部所属。現在、デジタルをビジネスに取り込むことで生まれる価値について研究中。IoTに関する様々な情報を取材し、皆様にお届けいたします。