個体差のある水産加工食品を扱う難しさ

―AIに作業者の技術を学習させた、とのことですが、具体的にどのような手順を踏んで行ったのでしょうか。

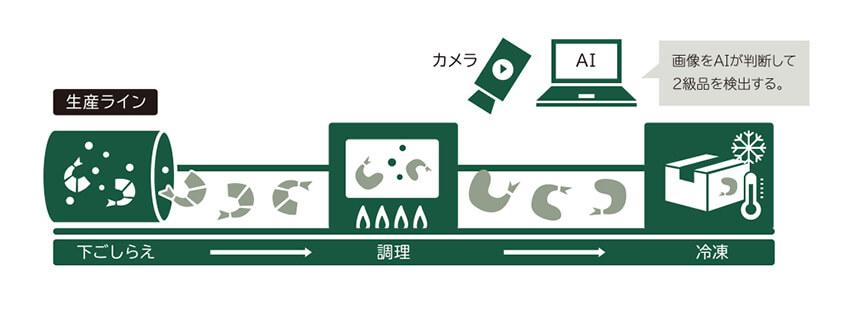

佐藤:エビフリッターが生産ラインを流れる動画を撮影し、それを静止画にして工場の作業担当者にエビフリッターを「一級品(=正常品)」「二級品(=不良品)」に選別してもらいました。

少し難しかったのは、作業者それぞれに判定基準の個人差があったことです。チェックする作業者によって、不良品か否かの線引きが分かれたのです。例えば、エビの曲がり角度(反り具合、丸まり)をどこまで許容するかなど、作業者によって判断が異なり、基準が一つではない。この問題については、一人の熟練作業者の判定基準に統一し、それをAIに学習させることでクリアしました。

一級品と二級品の差をどう分けるのか、つまり食品の品質基準をどう定めていくのか、という事は非常に難しい問題である、と感じました。

NECソリューションイノベータ 水谷(以下、水谷):これが先ほど話題に出た「製品の個体差がネック」の具体例です。

エビフリッターは、基準を明確に数値化できる工業製品とは違います。そもそも検査する側の主観に品質の判断が委ねられているため、統一した品質基準を作るだけでも大変です。

そして明確な基準がないまま、1分間に1700尾、ラインに流れているエビフリッターを1つ1つ細かいレベルでチェックする事は、非常に困難な作業です。だからこそ、作業者が判断基準を習得するまでに1年~2年の期間が必要だったのです。

―するとソリューションを導入する前は、品質基準がもっとバラバラの状態だった、ということでしょうか。

川端:はい。水産加工食品の品質基準は、工業部品のように全て数字で表せるわけではありません。例えば、「エビの曲がり角度は〇〇度が良い」といった基準を設けて、管理することが出来ません。

水谷:「この見た目であれば、食べることが出来る」と思う様な製品でも、不良品であると判別している場合があります。

佐藤:「一目でエビの形だと認識できるものが良品です」と言っても、その線引きを定めることは相当に難しい事だと思います。

―そのような状態では作業マニュアルを作成する事も出来なかったのではないでしょうか。

川端:はい。したがって、作業者の指導には写真を使っていました。代表的な一級品・二級品の写真を撮って、作業者の前に写真を置いて「これは一級品」「これは二級品」と教えていました。

―AIが二級品のエビを検出した後は、人の手でラインから二級品を取り除いているのでしょうか。

川端:はい。判定した結果をロボットに送って、自動的に取り除く案が出ていました。しかし、現在のところ、ロボットによる自動化には取り組んでいません。

―極洋は海外にも生産拠点を持っています。そちらでも既に「NEC AI・画像活用見える化サービス/生産管理・検査支援」を導入しているのでしょうか。あるいは今後導入する予定なのでしょうか。現地で作業員を雇う場合、技術指導がたいへん楽になると思うのですが。

川端:先々、海外拠点にも導入が必要になるでしょう。しかし、その為にはまず日本国内でお手本を作ることが大切だと考えています。1つお手本を作って、それを海外に横展開する。そのように考えています。

―「NEC AI・画像活用見える化サービス/生産管理・検査支援」に関して、「ここはもう少し改善したい」と思った部分はありますか。

川端:1つ挙げるとするならば、解析にかかるスピードでしょうか。

ただし、NECソリューションイノベータ様のお話を伺っているうちに「スピードを上げるということは、実はたいへん難しい事なのだ」と最近、気が付きました。

水谷:生産ラインを速いスピードで流れるエビを認識する、というのはかなり難しかったのです。止まっているものであれば判定は速いのですが、動いているものを判定する事は難しく、少々時間がかかってしまいます。

川端:AI解析のソリューションを構築する過程に、極洋のメンバーも関わりました。そこで画像解析がいかに大変な取り組みであるのか、次第に理解できるようになりました。

佐藤:我々NECソリューションイノベータがソリューションの構築を全て請け負うのではなく、極洋様のメンバーにも参加していただく形を取りました。苦楽を共にすることで、双方の業界への理解を深めることが出来ました。

商品価値の向上という目的から逸れない

―ソリューション導入後、品質管理の面で「ここが変わった」と感じた部分はありましたか。

川端:目に見えて分かる効果が表れるのは、まだまだ先の話だと思います。

なぜならAIによる画像解析は、最終目的に達するまでの一手段に過ぎないからです。極洋にとっての最終目的は二級品、つまり不良品の発生を減らし、商品価値の向上を達成する事です。

二級品を減らすために、様々な改善策を行ったとしても、人の作業に依存する限り、その結果をきちんとした数値で評価することは難しい。まず不良品か否かを、客観的に評価する基準が必要です。この基準作りが、商品価値の向上を目指すための第1ステップです。

「NEC AI・画像活用見える化サービス/生産管理・検査支援」を活用する事で、一級品と二級品を分けるための客観的な基準作りが出来ました。第1ステップにようやく到達したのです。

次のステップは、二級品の発生を予知し、事前に減らす取り組みです。この第2ステップに現在、取り掛っているところです。

―AI画像認識の導入は、あくまで土台の部分、ということでしょうか。

川端:はい。AIによる不良品の判別は、現在取り組んでいる二級品低減策の前段階に過ぎません。

先ほども話しましたが、「AIで不良品を判別した後に、ロボットに作業させて省人化しよう」という意見が社内から出ました。しかし、省人化することが我々の最終目的ではありません。省人化することにエネルギーを投じるよりも、二級品を減らすことに注力するべきだ。私はそう思いました。

第2ステップである二級品低減策においても、AIに活躍してもらう予定です。二級品の比率が上がってきた状態をまずAIが認識する。その次に「なぜ二級品が増えてきたのか」という原因の部分を探ってもらう。そういう方向にAIは活用すべきだと考えています。

―AIを入れる事や自動化する事が目的ではない。商品価値を向上する、という本来の目的を見失ってはいけない。そのような意味に、私は川端さんのお話を受け止めました。

佐藤:今回のソリューションを極洋様に使っていただく中で驚いた事があります。それは「NEC AI・画像活用見える化サービス/生産管理・検査支援」を製造装置の性能比較に利用したことです。

極洋様は工場にある2本の生産ラインのうち、片方のラインの製造装置を改善しました。そして、現行の製造装置を使ったラインと、改善した装置を使ったラインで、作業工程にどのくらい差が出るのか、という事を、画像解析を使って比較したのです。

不良品の判定以外でそのような活用を行うとは、我々NECソリューションイノベータ側は想定していませんでした。今回の取り組みでは「そういった活用の方法もあるのか」と、逆にこちら側が勉強させていただいた気持ちです。

水谷:現在、要素技術ありきで様々なソリューションが世の中に乱立しています。そして、一度そういった流れに乗ってしまうと、本来考えていた目標を見失って「もっと恰好いいソリューションやロボットを導入しよう」という方向に走ってしまいがちです。しかし、極洋様の場合はそこが全くぶれず、あくまで商品価値の向上を念頭に置いて生産現場の改善に取り組まれています。

―本日はありがとうございました。

無料メルマガ会員に登録しませんか?

1986年千葉県生まれ。出版関連会社勤務の後、フリーランスのライターを経て「IoTNEWS」編集部所属。現在、デジタルをビジネスに取り込むことで生まれる価値について研究中。IoTに関する様々な情報を取材し、皆様にお届けいたします。