コロナ禍で、飲食業に次いで約83%の中小製造業が深刻な影響を受けている。販路拡大や値上げが難しくなりコスト削減の優先度が高くなる一方、密を避けた生産体制へ変革していく必要性にも迫られている。

しかし、原価改善のための現状把握、いわゆる「原価の見える化」を行うには多くの課題が存在する。既存の手法では、現状の生産プロセスの変更が必要なことが多く、現場に多くの負担がかかってしまう。また、現場が新たなプロセスに対応できなければ充分に正確なデータが取得できないのが現状だ。

その結果、何とかデータを取得できたとしてもデータの活用方法が見出しにくいなどの課題もある。特に受注型の多品種少量生産を行う中小企業では、この課題がより顕著に見られる。

株式会社KOSKAは、2019年3月より製造業の原価管理をIoTで自動化する「GenKan」についてβ版の提供を進めていたが、今般、同サービスの正式版をリリースした。併せて、2019年10月10日にグローバル・ブレイン、既存投資家であるCoral Capital及びDEEPCOREより総額約2.5億円の資金調達を実施し、資本面とともに経営体制の強化を実施した。

同サービスの正式版では、多品種少量生産を行っている製造業の企業に対し、生産状況の見える化と収益性改善につなげる原価計算を一気に行うIoT・ソフトウェアサービスを提供する。すでに20社以上の利用実績があり、自動車・電気部品から、金属や樹脂、食品の加工・生産業などの企業で、収益改善に繋がる生産状況の見える化や原価管理の実績を上げているという。詳しい特長は以下の通り。

- 作業員の方のデータ入力などの負担が不要

- 多品種少量生産でも、日々決算を実現

- 多品種少量生産でも、リモートワークできる現場を実現

従来のバーコードや日報は、受注別の実績工数などの記録に現場の作業員の方の手間がかかる上、手作業のため、データの抜け漏れや精度の問題が発生している。そのため、データが十分に活用されにくい状況だった。

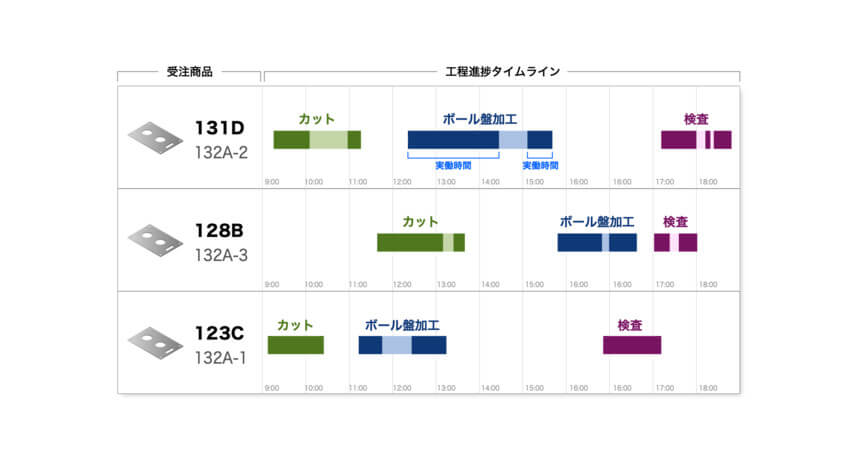

このような状況に対し、同サービスは現場の作業指示書を活用しRFIDセンサやカメラセンサを効果的に用いることで、ほぼ自動的に生産データの収集が可能となった。作業員の方が指示書を決められた場所に置くだけで、受注ごとの工程進捗や実働時間などを自動的に取得できる。

これまでは、多品種少量生産で受注ごとの原価を把握するには作業員の方が作業実績を日報に正しく記録し、管理部門の方がその情報を集計して計算するというやり方が一般的だった。しかし、このやり方は非常に手間がかかるため、人的余裕のない中小事業者では十分な集計が行えず受注損益の要因を具体的に特定するのは困難だった。

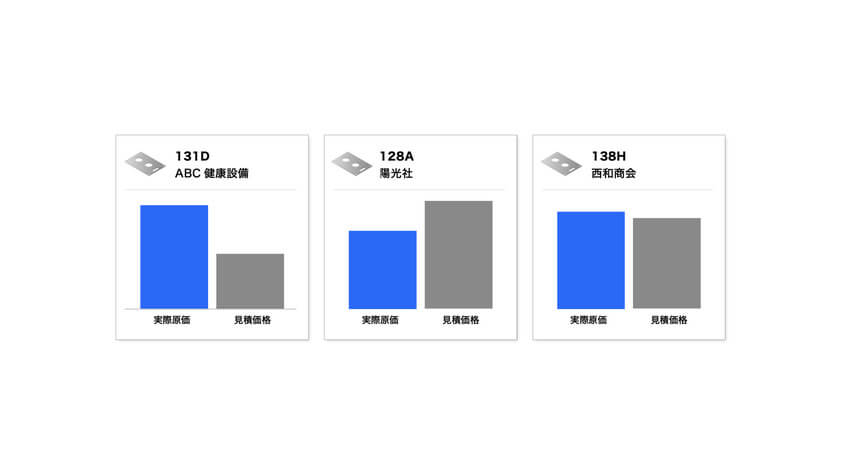

こうした課題に対して、同サービスではIoTセンサで実績情報を収集することで受注ごとの実際原価が明確になり、見積価格との差が瞬時に認識できるようになる。これにより、製品毎の損益決算が1日単位で可能となり次回受注時の見積価格の作成にすぐに使え、利益を確保できる提案につながる。更に、各品目を簡単に比較できるため、より利益が得やすい製品の販促活動をすすめ赤字製品の改善を効率的に行える。

営業や管理職の方などでリモートワークが進む一方、製造現場に関わる職種の方々は従来通りの出勤が必要だ。しかし、同サービスを用いることで、自宅または本社にいながら工場の受注の進捗や稼働状況を一目で把握できるため、現場にいなくても納期遅延の兆しを早期発見するほか機械の稼働中断などの異常状況を把握できる。

同サービスの中小企業向け導入プランの利用料金は、初期費用0円、月額費用4.8万円(7工程まで)としており、1工程毎に月額費用3,000円追加(工程あたりセンサ2台まで)される。

無料メルマガ会員に登録しませんか?

IoTに関する様々な情報を取材し、皆様にお届けいたします。