2023年4月17日から21日、ドイツのハノーバーで、国際的な産業展示会「Hannover Messe(ハノーバーメッセ)」が開かれた。

レポート第一弾は、ドイツに本社がある産業用PCメーカであるベッコフオートメーション株式会社、代表取締役の川野俊充氏にお話を伺った。

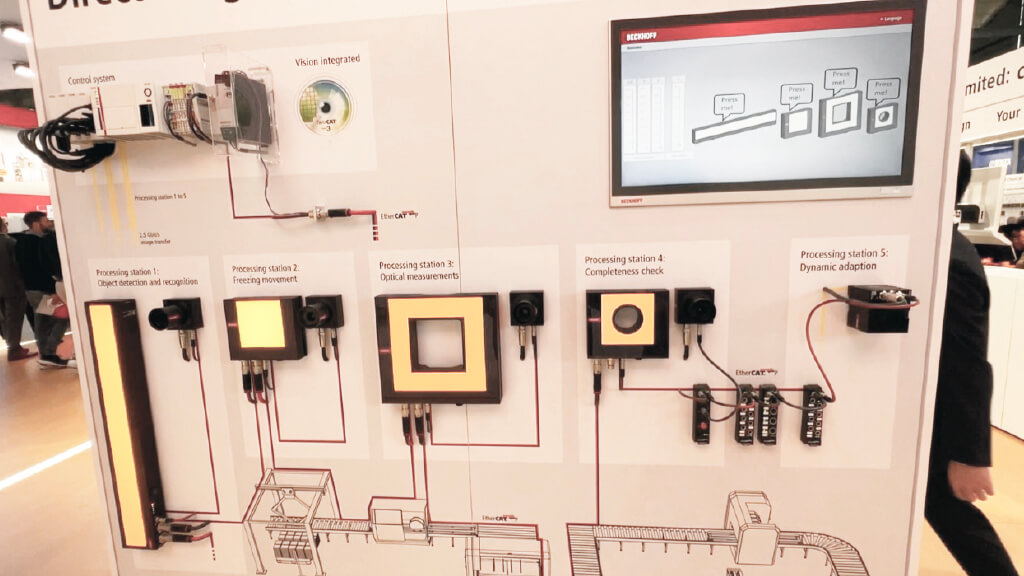

画像処理に必要な統合制御を実現する「Vision」

一つ目は、画像処理に必要なカメラや照明、ソフトウェアにいたるまで、必要な製品を提供する「Vision」だ。

通常、工場の様々な場所で複数のカメラを活用する場合、一つのカメラに対して一つのコントローラを使う場合が多い。しかし、この場合、それらのコントローラは独立したシステムとなるので、同期処理をしようとすると、微妙な調整に苦労する。

そこで、今回のソリューションでは、産業用オープンネットワークであるEtherCATとコントローラを活用することで、デバイスをつなぐだけで同期され、一つのコントローラでリアルタイム処理を実行できるようになっている。

[ストロボとカメラを簡単に同期して処理することができる]

これにより、外観検査などで、複数のカメラや照明を設置するだけで、すぐに同期して映像をとることができるほか、単一のコントローラで制御することができるため、一つの制御プログラムを開発するだけでよい。

川野氏は、「ケーブルの長さやカメラの数によって、現場ごとに伝送遅延の程度は異なります。それを一つずつ調整するのは大変な作業で、段取り替えなどに柔軟に対応することも難しかったのです。

そこで、Visionを活用することで、ハードウェアを極力少なくしながらも、簡単に統合制御することができるようになります。

カメラを提供する専業メーカはたくさんありますが、こうした統合制御はベッコフだからこそ提供できる価値なのです。」と述べた。

実際に展示会場では、5つのカメラシステム(カメラと照明)をEtherCAT通信と電源を供給する「EtherCAT P」を活用してコントローラとつなぎ、一つのコントローラで全ての制御および同期を実現するデモが展示されていた。

EtherCAT Pの帯域は100Mbpsと、通常のEtherCATに比べると狭いため、カメラで撮影された映像自体は、カメラとコントローラを2.5GbpsのEthernetでつなぐことで伝送しているということだ。

遅延に関して気になるところだが、実際の映像には、カメラシステムと撮影した映像に対して、タイムスタンプがついているので、伝送遅延分をコントローラで補正することで、全ての同期を行っているということだ。

あらゆる現場に対応するロボットモジュール群「ATRO」

二つ目は、以前のインタビューでも伺った、産業用ロボットを構築するためのモジュール群である「ATRO(Automation Technology for Robotics )」だ。

以前の記事はこちら「ロボットの部品をモジュール化、IT技術でも制御可能なロボットATRO ーベッコフオートメーション 川野氏インタビュー」

今回の展示では、ATROを活用したアームロボットが動いているデモに加え、1度バラして組み立てたてる実演も行われていた。

「バラして組み立てる」という言葉が象徴するように、ATROは「ロボット」ではない。

あくまでも、ロボットシステムを構築することができる「ロボットモジュール製品」なのだ。

川野氏は、「単なるロボットとして捉えると、ロボットメーカの既製品を活用するほうが、おそらくコスト的にも性能的にも最適化されています。

ATROの価値は、『もう少しリーチがほしい』『重いものを持たせたい』といった、既製品ではなかなか難しいカスタムが簡単にできる点なのです。」と、ATROの価値について語った。

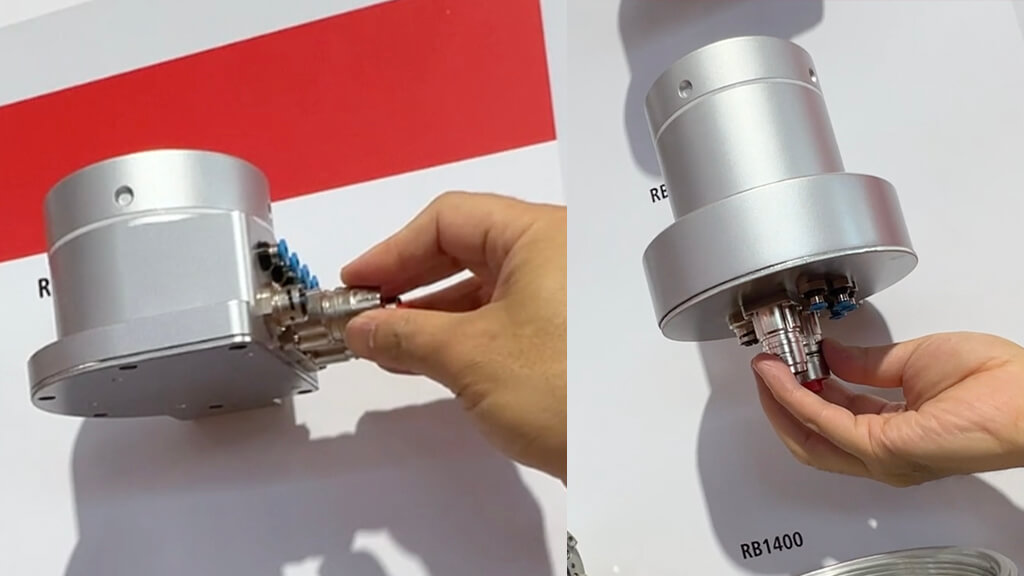

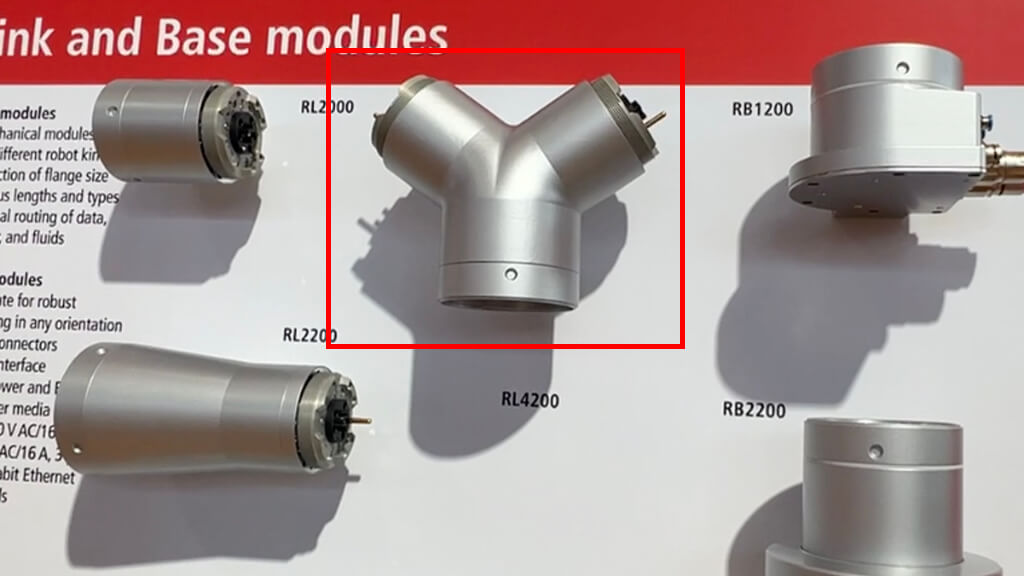

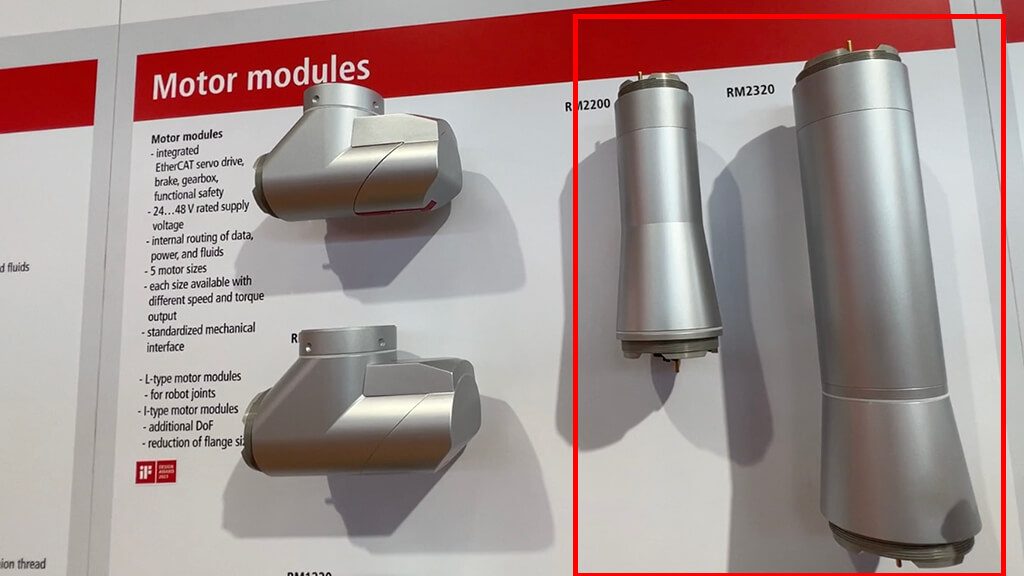

ところで、ATROの基本的なモジュールは、「ベースモジュール」、「モーターモジュール」、「リンクモジュール(筒)」で、実際にそれらが展示されていた。

ベースモジュールは、コンピュータを内蔵しているモジュールで、ケーブルを配線することができる。実際に、大きさや形が様々なベースモジュールが展示されていた。

モーターモジュールは主に関節部分などに活用されるモジュールで、出っ張り部分にモーターが搭載されている。

リンクモジュールは筒形のモジュールで、関節を伸ばすために活用される。

ATRO活用例1:アームロボット

こうしたモジュール群を組み合わせることで、様々なユースケースに活用することができる。そうしたユースケースの一部が展示されていた。

一つ目は、冒頭でも紹介した、ATROのモジュール群のみで構築されている、アームロボットの形をしたロボットだ。

[赤い物体を掴んで置く作業を繰り返し行っている。]

一見すると、一般的なアームロボットのようだが、通常のアームロボットは6軸なのに対し、このアームロボットは4軸しかない。

4軸のメリットは、コストを抑えることができることに加え、自重が軽くなることにより、可搬重量が増える点だ。

川野氏は、「4軸であっても工夫次第で十分な稼働領域を確保することができます。

稼働させたい範囲に対応できるのであれば、4軸のロボットにするメリットは大きいでしょう。

市販品ではなかなか4軸のものはないが、ATROを活用すれば、構築することができるのです。」と、自由に組み合わせて必要に応じたロボットを構築できる、ATROのメリットについて述べた。

さらに、ATROのモジュールは、回転部分が無限に回転することができる(無限回転)という特長がある。

通常のロボットであれば、可動領域が決まっているため、可動した分だけ戻る動きをする必要がある。ATROの場合は、回り続けながら作業を行うことができるため、例えばロボットの周りに3箇所の作業場を作り、回りながら作業を行うことができる。

つまり、同じ作業を行うにも、効率的に実行することができるのだ。

無限回転することができる特徴を表すために、カメラの映像を映し出しているパネルを回し続けている展示もされていた。

通常Ethernetなどを活用して映像を伝送すると、線が巻き取られてしまうため、元に戻る動作をする必要がある。しかし、ATROであればその必要がなく回転し続けられることを体現している。

ATRO活用例2:純正モジュール以外との組み合わせ

二つ目は、ATROと、ATRO以外の機械と組み合わせて構築されたロボットだ。

顧客の中には、自身で作った機械や汎用品を活用しながらロボットを作りたいというニーズがあるのだと川野氏は言う。

「モジュールをそれぞれ繋げるのではなく、自分で作った機械の中に入れることで、ロボットとして活用することができます。

一つ目のアームロボットを前面に打ち出してしまうと、本来のメリットである『組み合わせる』という発想がなくなってしまうでしょう。

ロボットという枠を超えて、自由な発想で構築してもらうため、こうした展示をしているのです。」(川野氏)

下図は、実際にインデックステーブルでATROを活用したいというニーズをもった顧客をイメージした展示物だ。

通常のインデックステーブルの場合は、一度回したら戻さなければならないため、加速や減速、戻るための時間も必要だ。しかし上図の展示物の場合、回り続けながら同期することができるため、タクトタイム(作業時間)を短くすることができる。

「この展示物は1軸しかなく、見た目はロボットとは呼べないかもしれないが、こうした自由な活用ができる点がATROのメリットであり、それを実際に体感してもらうために、こうした展示を行なっている。」(川野氏)

さらに今後は、ATROを活用したワークショップができるラボを開設する予定だという。

配線・スペース・保守、制御盤のあらゆる課題が解消された「MX-System」

3つ目は、制御盤レスソリューションの「MX-System」だ。

通常、制御盤の設計や製造は、時間とコストがかかり、大きいためにスペースを取るなどの課題がある。

そこで、コンパクトなモジュールを組み合わせることで、簡単に制御盤をつくることができるのが、「MX-System」だ。

この制御盤を構築する際に、通常の設計図では250ページも必要であるのに対し、「MX-System」の設計図の場合は、10分の1の25ページとなる。

全く同じ機能を果たしているにもかかわらず、これだけ作業を短縮できているひとつのカギは、配線図がほとんどいらないという点だ。

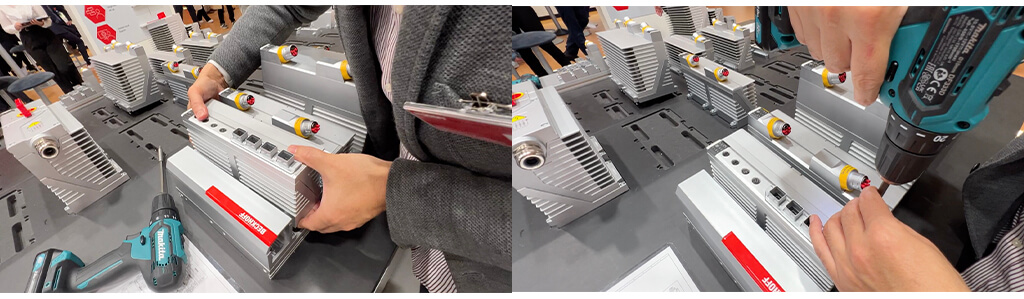

モジュールを選んでベースプレートにはめこみ、ねじ止めをするだけで制御盤を構築することができる。

展示会場では、実際に「MX-System」を活用して制御盤を構築できるデモスペースが展示されていた。

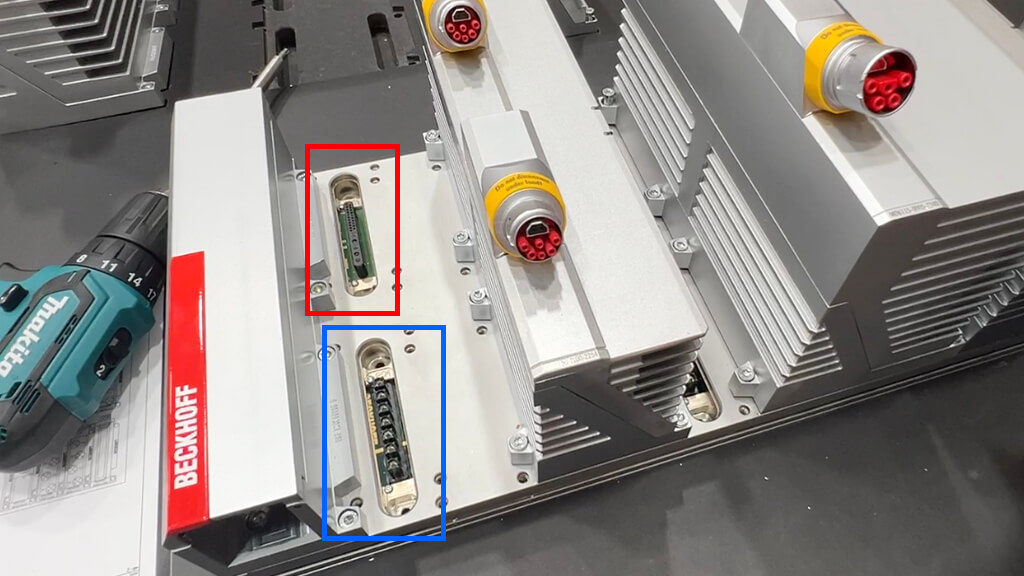

まず、下の写真が、「MX-System」のベースプレートだ。

上図のベースプレートのコネクタにはまるよう、コントローラにもコネクタが付いており、USBとEtherCATを接続するポートが搭載されている。

組み付けは、ベースプレートにコントローラをはめ込み、ネジ留めをするだけと、いたってシンプルだ。

そして、同じようにモーター用のモジュールやIOなどを必要なところに挿し、ネジ止めをするだけで制御盤を構築することができる。

さらに、故障や修理に対する施策も施されている。すべてのモジュールにユニークなIDがついたQRコードが書いてあり、これを読み込むことで、そのモジュールが正常に稼働しているかどうかを把握することができる。

これにより、壊れたモジュールを把握し、その箇所だけを交換することで、修理をすることができるのだ。

川野氏は、「通常制御盤が壊れると、配線も複雑なため、安全上、電気工事の資格を持っている技術者が現場に行って工事をしないと修理ができませんでした。

しかし、「MX-System」であれば、故障箇所の特定から修理まで、誰でも行うことができます。」という。

また、制御盤は密封されるため、熱を溜め込んでしまうという特徴があるが、熱を排出するための工夫として、はめ込むモジュールには空気を出し入れするための穴がついている。

これは、モジュール単体で排熱するのではなく、ベースプレートからマシンベットに対して、全体で効率よく排熱をするため、すべてのモジュールに空気を循環するための穴が設置されている。

顧客のニーズから生まれた制御盤ボックス「baseplate extension」

「MX-System」のモジュールは、ローエンドからハイエンドまで、様々な種類のベースプレートやコントローラ、モータなどが用意されているが、「もし純正のモジュールだけで足りない場合はどうすればよいか」という質問を受けるのだと川野氏は言う。

そこで、「MX-System」の純正モジュールだけでなく、ユーザ自身が通常の制御盤のように構築することができるボックス「baseplate extension」も用意されている。

EtherCATに対応しているものであれば、「MX-System」の純正モジュールでなくても、普通の制御盤のように設置をしてつなげることができる。

川野氏は、「以前は「baseplate extension」は、なかったのですが、現実的にはこうした制御盤ボックスも活用しながら、既存のシステムとも共存させつつ導入を進めることで、普及していくのではないかと考えています。」と、顧客の声を聞きながら、必要な製品開発を行うことで普及させていく考えを示した。

また、「MX-System」はまだ未発売だが、2023年末のリリースを目指しているという。

なお、以前川野氏に「MX-System」に関してインタビューした記事も是非参照してみてほしい。

以前の記事はこちら:「MX-System」、生産現場で制御盤がいらなくなる日 ーベッコフオートメーション 川野氏インタビュー

ChatGPTを活用した制御プログラム開発

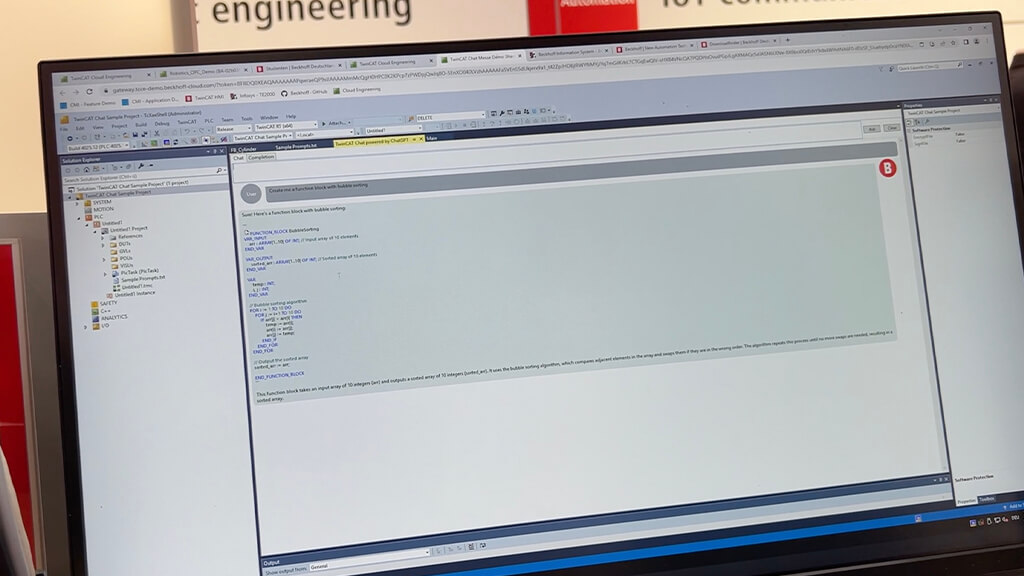

最後は、参考展示されていたChatGPTを活用したソリューションだ。

会場でのデモでは、ベッコフが提供するリアルタイム実行環境「TwinCAT」にChatGPTを活用していた。

チャットウィンドウに「Create me a fanction blok with bubble sorthing」のような文章を入力すると、自動的にコードが提案される。

現状はChatGPTとAPI連携することでデモを構築しているが、今後は自社専用APIを開発し、情報の精度やセキュリティ面などを調整した上でのサービス展開を目指しているという。

川野氏は、「ChatGPTを活用したサービスを展開できるようになれば、問い合わせやクレーム対応などといった顧客サポートに活用することができます。

また、ハードウェアとソフトウェアがさらに融合させていくためにも重要な技術になると思います。」と、新しい技術と今後の展望について語った。

無料メルマガ会員に登録しませんか?

IoTNEWS代表

1973年生まれ。株式会社アールジーン代表取締役。

フジテレビ Live News α コメンテーター。J-WAVE TOKYO MORNING RADIO 記事解説。など。

大阪大学でニューロコンピューティングを学び、アクセンチュアなどのグローバルコンサルティングファームより現職。

著書に、「2時間でわかる図解IoTビジネス入門(あさ出版)」「顧客ともっとつながる(日経BP)」、YouTubeチャンネルに「小泉耕二の未来大学」がある。