近年、製造業の人手不足や人件費の高騰が深刻化する中、人の経験や感覚を必須とし人に依存していた組立、検査、搬送工程などの自動化が急務となっている。しかし、組立工程においては、人手で実施されているバラ積み状態の部品のピッキング作業をロボットで自動化するには、ロボットの目となる部品の位置や姿勢を即座に認識する高速な3D画像センシング技術が求められる。

このためには、構成する2つの技術である、3次元形状画像を生成する3D計測技術と、対象物の位置姿勢を認識する3D認識技術を高速化することが必要となる。

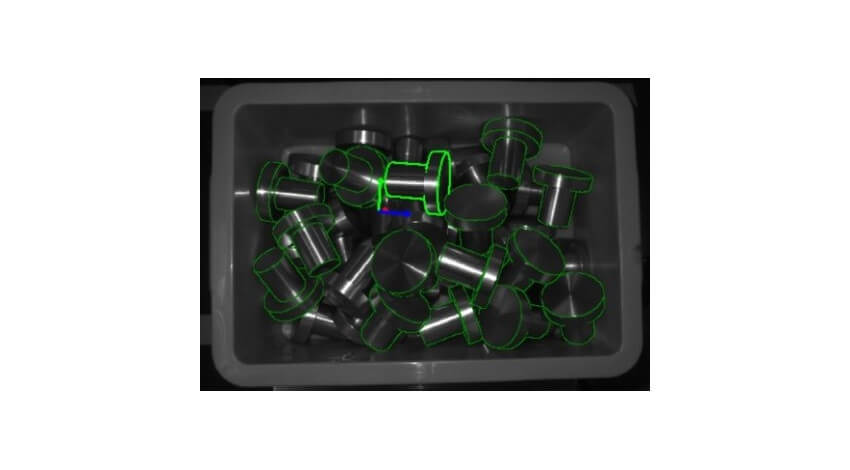

そこでオムロン株式会社はこのニーズに対応すべく、対象物を3次元で認識でき、画像センサーを小型・軽量化することでロボットのハンド部分へ搭載できる3D画像センシング技術を開発した。同技術はロボットを組み合わせることで、これまで人手に頼っていた、バラ積み状態の部品の組立工程を自動化することができるものである。

従来の3D計測技術の位相シフト方式(※1)では、10回以上の撮像が必要なため、計測に時間を要していたが、オムロンは今回、独自のパターン照明を用いて1回の撮像で対象物の3次元形状画像を生成する3D計測技術を開発した。また、3D認識技術においては、画像処理分野で培った高速2Dサーチ技術(※2)を3Dに拡張し、対象物の位置姿勢を認識するアルゴリズムを開発した。

これらの技術により、3D画像センサーとロボットと組み合わせて、複数個所に置かれた部品箱からのバラ積みピッキングが可能となり、部品の撮像から位置姿勢認識までロボットのピッキング動作を妨げない約0.5秒(※3)での部品認識が可能となった。

さらに、独自のパターン照明によりカメラを小型化し、約500gに軽量化したことで、小型ロボットのハンド部分へ搭載可能となった。部品の設置状態に応じて3D画像センサーの視点を移動することができ、さまざまな位置姿勢の部品に対応するピッキングを実現する。

オムロンは今後、同技術を搭載した小型の3D画像センサーの商品化を2020年に予定している。

※1 位相を変えたパターンを対象物に投影し、対象の3次元形状を計測する方法。

※2 対象物を検出する上で必要な情報を選択して用いることで物体を検出するアルゴリズム。

※3 オムロン指定条件における、3D計測と3D認識の合計時間。

無料メルマガ会員に登録しませんか?

IoTに関する様々な情報を取材し、皆様にお届けいたします。