試行錯誤で確立した、RFID×可視化のノウハウ

小泉: RFIDタグは、すべての部材につけているのですか。

石田: 加工ライン(第二工場)の場合は、部材を運ぶパレットにつけています。パレットに乗らない大きなものには直接付けます。そしてこのRFIDタグが工場間の輸送管理まで一貫して使われます。一方、組立ライン(第一工場)では、部材すべてにRFIDタグをつけて管理しています。

小泉: RFIDタグを部材に一つ一つ貼っていくのは、簡単な作業ではないですよね。

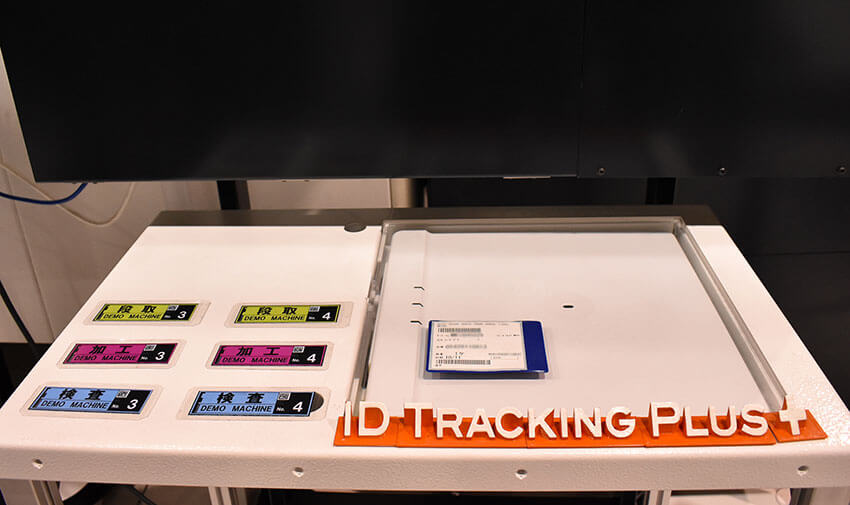

石田: それについては問題ありませんでした。これまでも、作業者がその部材が何なのかを識別するために、品番や品名の書かれた現品票を使っていましたから。RFIDタグはそこにうめこむだけでよいので、手間は増えていません。

ただ、RFIDタグは金属と干渉して読み取りができなくなってしまうという問題があります。そのため、弊社のように金属部品を多用する工場で使うのは本来難しいのですが、私たちはその技術的課題も、何とかクリアすることができました。

小泉: すごいですね。元々、そういうノウハウをお持ちだったわけではないですよね。

石田: かなり試行錯誤しました。ここにいる三名のメンバーががんばってくれました。

ヤマザキマザック 藤木周平氏(以下、藤木): 想像していた以上に苦労しました。RFIDを読み取りにくいケースが見つかるたびに、現場と協力して、重点的に色々な検証を繰り返していきました。

小泉: 今後、他の工場に展開する場合にも 、そうしたノウハウが活きていきそうですね。

藤木: はい。それは非常に活用できる部分だと思います。

石田: 加工や検査などの進捗管理はこれまでも行っていました。社内開発した進捗管理システムを使って、作業者がシステムに「開始」「完了」と手入力するのです。ただ、そうした人の報告と実際のモノ(部材)の動きはきちんと結びついていないという問題がありました。

つまり、作業者が入力を忘れたり、間違えたりすると、現実の部材とシステム上の情報が一致しないわけです。そこで今回、部材自体に取り付けたRFIDタグを情報入力のキーとすることで、部材と情報がしっかりひもづくようになりました。

無料メルマガ会員に登録しませんか?

技術・科学系ライター。修士(応用化学)。石油メーカー勤務を経て、2017年よりライターとして活動。科学雑誌などにも寄稿している。