マスカスタマイゼーションに対応した生産ラインを体験

では、「NEC DX Factory」に実装されているソリューションについて、生産ラインの工程に沿って紹介していこう。多くがNEC独自の技術だが、同社だけで完結できないものも当然ある。そこで、他社のさまざまな技術が実装されており、そうしたソリューション側の「共創」も「NEC DX Factory」の特徴だ。

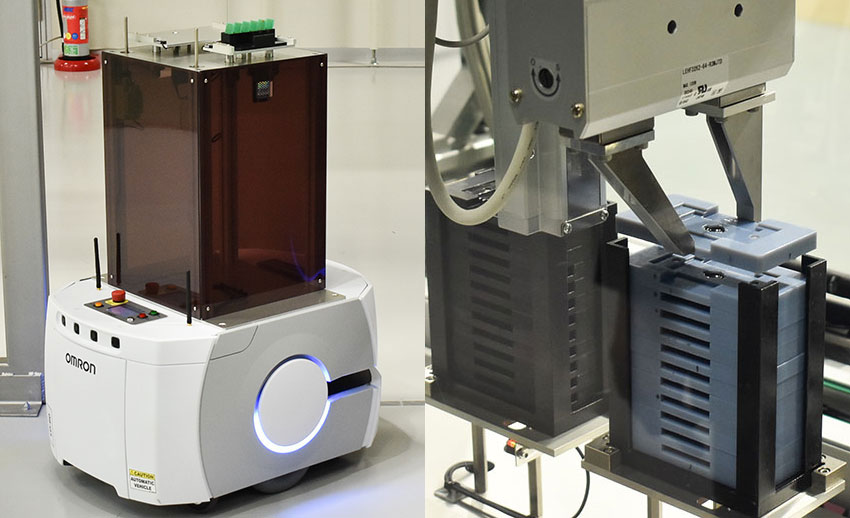

まず、オムロン製のAGV(自動搬送機)が、部品(半導体の基板)を届けにくる。このAGVはデジタルツインと連携しており、デジタル空間にある生産計画と位置情報にもとづいて自律的に動く。

次に、AGVが届けた基板をデンソーウェーブ製の人協働ロボット「COBOTTA」が器用につかむ。COBOTTAはその基板をコンベアの上にのせて搬送する前に、小型カメラの前に運びだす(下の写真右)。何をしているのだろうか。

ここで使われているのは、NECが世界で初めて開発した「物体指紋認証技術(GAZIRU)」だ。部品の表面に自然発生する微細な紋様(物体指紋)から個々の部品を高精度に識別するしくみだ。初めにその紋様をデータベースに登録しておく。すると、それ以降の工程でもう一度その基板の物体指紋を見れば、それが何番の個品であるかわかる。これにより、ロット単位ではなく「個品単位でのトレーサビリティ」が可能になり、品質管理を強化することができる。

基板はコンベアにのって物体指紋認証を行い、管理IDを確認。その後もコンベアにのって搬送される。途中、ロボットがトレイの上に基板をのせる。トレイと一体となった基板はさらにコンベアにのって組立工程へと送られる。

組立工程は人の作業となる。トレイの上にのった基板のRFIDが読み取られ、これから何の作業が必要かシステムが認識し、人に作業指示を行う。この際、作業指示はプロジェクションマッピングにより手元に映し出されるため、担当者は迷うことなく作業が可能。また、指示は次の技術によって音声によっても出される。

それは、NEC独自の技術である耐騒音性音声認識エンジン「VoiceDo」だ。騒音の激しい工場内でも、ヒトとシステム(デジタル空間)の間で音声によるコミュニケーションを可能にする。作業者が発する「OK」などの声がそのまま作業実績として登録される。ハンズフリーで作業実績を残せるため、いちいち手を止める必要がなく、作業がスムースになる。NECはモデルラインにこのしくみを適用し、作業時間を20%削減した。

また、作業の開始時にはNECの顔認証技術「NeoFace」が使われている。まず、社員証に貼付されたQRコードを読み込ませる。次に、タブレットに搭載されたカメラで個人の「顔」を認識する。この際、各社員の「顔」のデータベースがあるわけではなく、社員証のQRコードに登録された顔の特徴データと照合する。QRコードに登録された社員の情報を読み込み、今から行う作業がその人に任せられる作業なのかをシステムが判断し、認証する。

ここでさらに、NECは「感情分析ソリューション」を提案する。作業者にウェアラブルデバイス(TDK製)をつけ、心拍変動データから感情分析を行うしくみである。心電データから「眠い/眠くない」と「快/不快」かがわかる。さらにその2軸で、作業者の感情を「興奮・喜び」「穏やか・リラックス」「憂鬱・疲労」「ストレス・イライラ」の4象限に分け、作業者がどんな感情なのか特定。そのデータから作業者に安全、安心を促すとともに、感情から作業の「やりにくさ」などもわかるため、生産性改善に活かせる。

これまで紹介してきたように、人が行う作業工程には多くの技術が使われている。なぜここまで万全にする必要があるだろうか? 実はここでも「マスカスタマイゼーション」が想定されている。関氏は次のように述べる。

「つくる製品の種類が次から次へと変われば、人のミスが多くなる可能性があります。また、ロボットの活用が進むことによっても、人が作業を行う頻度が減り、久しぶりの作業が多くなるためにミスが増える可能性があります」(関氏)。

そのため、あらかじめ「絶対にミスをしないしくみ」を用意していくことが必要なのだ。

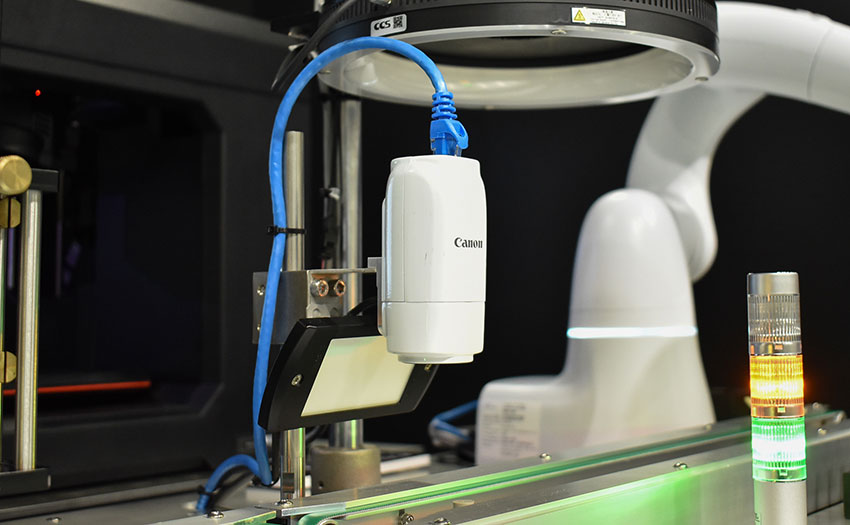

組立が終わると、最後は完成品の「外観検査」だ。NECのディープラーニング技術「RAPID機械学習」を用い、撮影した完成品の画像から「正常」か「不良」を判定する。カメラはキヤノン製だ。このしくみを導入した他社工場では、外観検査にかかる工数、人件費を60%削減したという。

無料メルマガ会員に登録しませんか?

技術・科学系ライター。修士(応用化学)。石油メーカー勤務を経て、2017年よりライターとして活動。科学雑誌などにも寄稿している。