経産省スマートファクトリー実証事業 駿河精機の事例

この事例は「経済産業省スマートファクトリーの実証事業」に昨年の6月に採択された、ベッコフと駿河精機が取り組んでいるスマートファクトリーだ。最近AIによる加工条件の自動最適化というテーマにも対応しているということだ。

駿河精機は静岡県にある、自動ステージのグローバルトップメーカーであり、ミスミグループの生産子会社として国内外で52生産拠点を有している。

これまでは、モノづくりのすべての工程を、「巧の手で繋ぐ」ということで実現してきた。自動ステーションの場合、ユーザーは自由度を増やしたり、ステージの大きさを変えたり、特定メーカーのモーターを付けたりするなど、様々な要望に答える必要があるので、ある意味、駿河精機が人手でのマス・カスタマイゼーションをやってきたということだ。

本事業の取り組みとしては、駿河サイバーフィジカルシステムというコンセプトでの自動化だ。顧客から入った注文の設計情報からCADやCAM、エンジニアリングチェーンを活用し、最終的に加工プログラム、組み立て指示、コンポ用パラメーター といったものをデジタルで一気通貫つないでいく。

現場では、20年前の古い機械もあれば、新しい機械もあるので、機種の違いを吸収するための仕組みが必要で、そのためにindustrie4.0管理スレッドと呼ばれる、プリンターのドライバーみたいなモノが使われている。

これを機体や装置に入れることで、機体や装置そのものがオブジェクトとして上位系から認識できるようになって、異なるモノに変えた場合でも、上のアプリケーションを変えなくてよいというコンセプトが内製されたということだ。

加工が発注された場合、通常は、設計情報から工程や削り方、削る時の回転数や切除パスを決めて、最終的なプログラムを作って、プログラムをインストールし、加工作業ができる。

この工程を自動化するためには、まずは工場内の機械のプロファイリングや位置、稼働状況などを確認した上で、ITインフラからそれらがわかるようにする必要がある。これをもとに、CAD/CAMから自動生成したNCプログラムを最適化し、機械に流し込むというのだ。ちなみに、このようなツールは昔からあるのだが、実際には完全自動にはできていないという。

金属加工の現場の場合、不具合の要因は無数にあり、因果関係は複雑に絡み合っている。そこで、匠の「コツ」を身に着けないと、機械の最適な設定ができないという状況だった。

そこで、この課題を2つに分解して、解から逆算するアプローチで解決に取り組んだということだ。

ステップ1: 金属加工品は画像による良品判定の自動化の難易度はかなり高いが、深層学習は画像処理に長けているということに着目し、良品の動画をとって、学習させるデータを作る。

ステップ2:上記の取り組みが実現できたら、毎日の生産データもフィードバックすることで、AIの強化学習が可能となる。正解の加工というラベル付きデータができたら、正解に至るパスや工程ということを深層強化学習で学んで、完全自動化を試みていく。

そもそも駿河精機は、精密機械を製造しており、作業の大半はオーダーメイドであるため、自動化が困難であったという。しかし、駿河精機がスマートファクトリーの実現を目指し、ベッコフはこのようなネットワーキングを実現させるソフトウェアを提供している。駿河精機は不要な手作業が除かれ、ITや自動化によって高効率化を目指しているという。

将来的に、加工中の部品はどんな部品に出来上がるべきかというデータを通信し、それに基づき、パソコンから作業者に使用すべきツールや圧力などの指示を出す。

作業員はミスを犯そうになった場合、スクリュードライバーが操業を停止する。

これから、すべての生産工数はデジタルネットワークに接続され、生産工程は発注段階から配達までのすべての段階でシステムによって指導されるようになる。駿河精機はベトナムや中国の工場で同仕組みの導入を計画している。

従来、設計仕様から組み立て指示を出せるまでは2週間ほどがかかっていたが、この仕組みのおかげで数分で可能になったということだ。

駿河精機の取り組みはまだ道半ばだが、実現すると、社内の生産設備だけでなく、例えば、外国にある協力会社の生産設備にオンラインで加工指示ができるようになる。この取り組みによって、生産能力のシェアリングエコノミーをも可能になるというのだ。

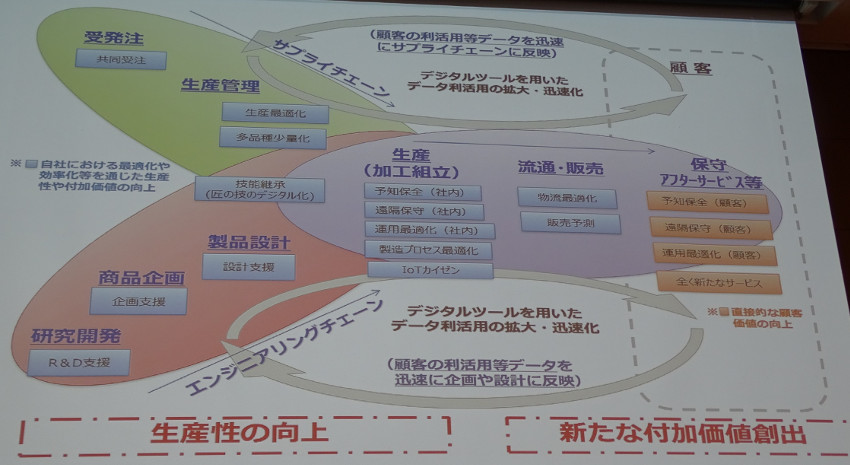

上の図は、今年の物づくり白書で紹介された製造業の繋がる価値を創出するチェーンである。

AI/IoTを使って、エンジニアリングチェーンを繋いでいくだけでなく、駿河精機の親会社であるミスミグループはサプライチェーンを生産、物流・販売に繋いでいく取り組みを行っているという。

次に、川野氏は「Meviy」というオンラインサービスを紹介した。カストムメイド金属の加工部品の3D図面を送信し、オンラインで30秒で見積もりを発注できるという仕組みだ。

これまでは、見積もりする段階で3次元のCADデータを一旦2次元に戻し、見積もり作業を行うのが一般的だったが、効率が悪くて、長い時間がかかっていた。

Meviyの場合、最初から3次元のCADデータをウェブサービスにアップロードし、加工可能かどうかを予測し判断しする。加工精度を求めると、加工時間が長くなり、コストが上がってしまうため、どのぐらいの精度で製品を仕上げていくのか、リアルタイムで見て、予算内で調整することができるという。

川野氏によると、このサービスは駿河精機とミスミグループのサービスとの相性がよいというのだ。なぜなら、ミスミグループの生産子会社である駿河精機がMeviyを使って、発注された製品の3Dデータを送るだけで、それを生産システムに先頭に入力すると、生産工数は加工指示まで自動的に流れていくからだ。

この取り組みで注文ボタンを押す顧客の指先が、中国などにある工作機械をデジタルで繋ぐという世界を作ろうとしている。

ベックオフの製品や予防保全に関するアプローチ

最後に川野氏がベックオフの製品、予防保全に関するアプローチを紹介した。

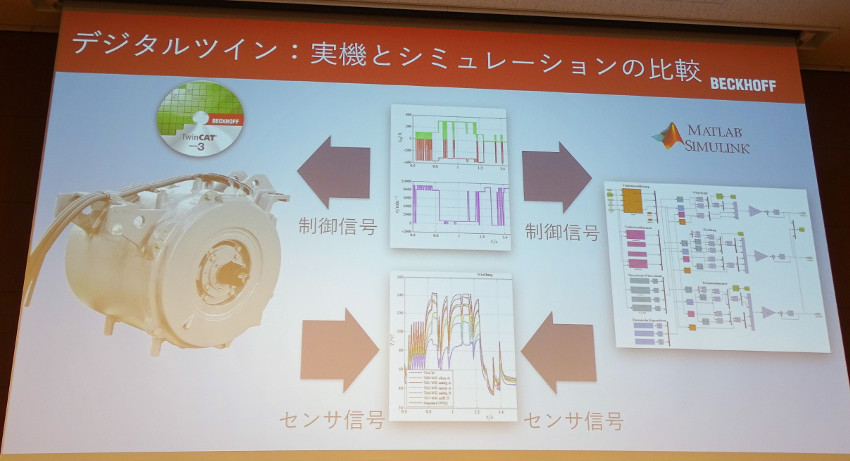

TwinCatというPLCソフトウェア、開発環境をマイクロソフトのVisual Studioで実施しており、Simulinkというシミュレーションソフトウェアと一緒に動かすことができるという。

Simulinkで作ったシミュレーションモデルを取り込んで、リアルタイムで試験処理をモーター制御に取り込んでいく。さらに、デバッグを起こし、リアルタイムでセンサと繋いて、モニタリングできるという。

もう一つの機能は、Simulinkのモデルに対してリアル世界の信号を入れることができるところだ。モデルベースの状態監視あるいは予防保全のサービスを独自で開発したいと考えるベッコフの顧客に提案しているということだ。

ベッコフのアプローチでは、機械の故障データがなくても、正常時の状態をシミュレーションで覚えさせることで、実機とその正常時のモデル作動を比較し、差分で異常を検出し、予防保全ができる。

例えば、モーターの作動を制御し、動かして、モーターの振動や巻き線の音をビッグデータとして保存し、それをTwinCatからSimulinkに渡す。それをディープラーニングで各入力に対して正しい出力をする関数のモデリングを行う。

出来たモデルとGPUを使い、実物のモーターと同じ強度のモデルをSimulink内で構築し、実際にTwinCatの上に取り込むと、リアルタイムでデジタルツインを動かすことができるというものだ。

制御コントローラでは、回転数や角度などの制御信号を同時にリアルのモーターとモデルのほうに出力することができるので、実機と正常時のバーチャルモーター強度の値をリアルタイムで比較し、故障データがなくても差分で異常を検出し、予防保全ができることがベッコフ社アプローチの特徴である。

もう一つの特徴として、TwinCatのモーター制御などのFA系プログラミング、ディープラニングやシミュレーションなどを一つの開発環境で実現できているというところも特徴的である。

関連記事:

第一部 どうする?日本の製造業!我国製造業の現状と課題ーConnected Industriesの推進に向けて 「IoT Enabled Solution」がIoT市場拡大を牽引、製造業のとるべきアクションとは? どうする?日本の製造業 第二部 スマートファクトリーをいかに導入し、結果をだすのか

Smart Factoryプロジェクト進まない課題とスモールスタート実例 「経産省スマートファクトリー実証事業のご紹介」〜AIとPC制御により既設設備を活かす産業IoT〜 ~勘と経験のデジタル化で現場が変わる~ものづくりデジタライゼーションで見えてくる未来 スマートファクトリ―!現場・IoTの流れ、特に通信からみての考察 スマートファクトリーをいかに導入し、結果をだすのか

無料メルマガ会員に登録しませんか?

IoTNEWS代表

1973年生まれ。株式会社アールジーン代表取締役。

フジテレビ Live News α コメンテーター。J-WAVE TOKYO MORNING RADIO 記事解説。など。

大阪大学でニューロコンピューティングを学び、アクセンチュアなどのグローバルコンサルティングファームより現職。

著書に、「2時間でわかる図解IoTビジネス入門(あさ出版)」「顧客ともっとつながる(日経BP)」、YouTubeチャンネルに「小泉耕二の未来大学」がある。