TOP >

ニュース > キリンビールなど、センサー活用およびビッグデータ解析による缶商品パッケージングライン製造設備の異常兆候管理を実現

ビール・RTD(※)などの製造の効率化を図るには、製造現場の担当者が各設備を理解し、適切な管理を行うことが求められている。キリンビール株式会社では、設備の定期点検に加え、感覚をもとに設備の異常兆候管理作業を実施しているが、この点検は担当者の経験や熟練度に依存しているため、作業の属人化による業務負荷の偏りや作業の平準化が進まないことが課題となっている。

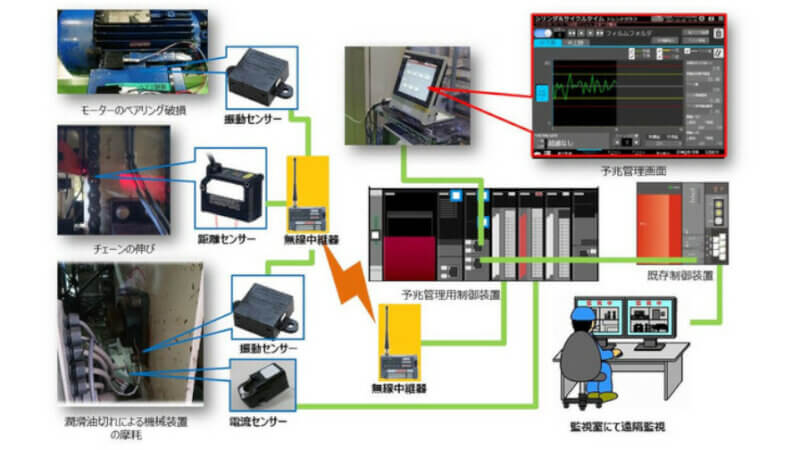

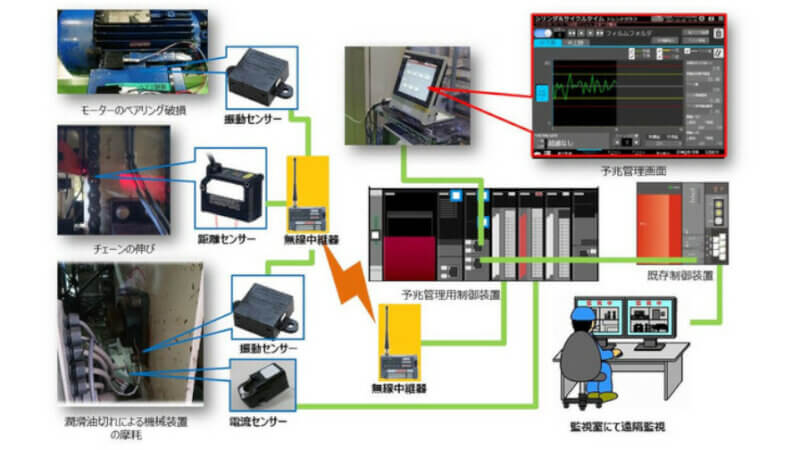

このほど、キリンビールとキリンテクノシステム株式会社は、キリンビールの北海道千歳工場における、センサーの活用およびビッグデータの解析による缶商品パッケージングライン製造設備の異常兆候管理のテスト展開が2021年4月に完了し、設備不調の予兆を検知するシステムが確立したことを発表した。

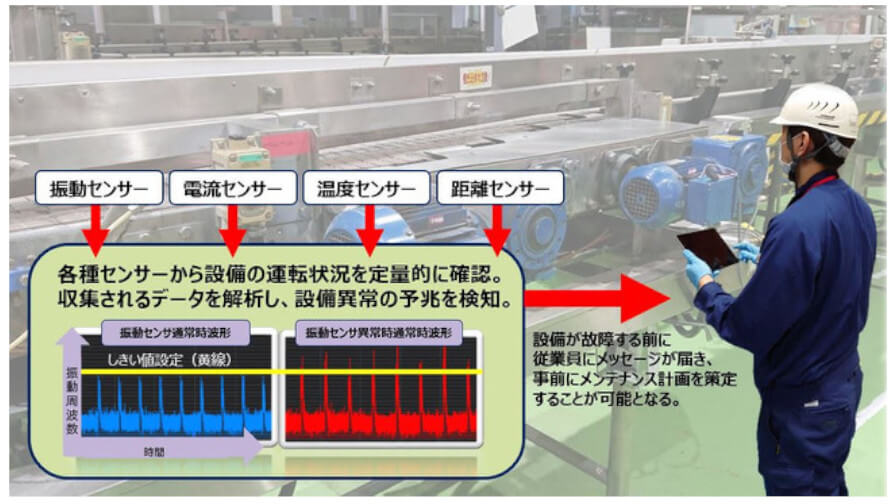

今回、缶商品パッケージングライン製造設備の特定箇所における複数のセンサーの取り付けにより運転状況のデータが蓄積され、そのビッグデータを解析・数値で確認することで、設備異常の予兆を検知するシステムを確立できた。現場の担当者は熟練度に左右されることなく設備点検を行うことができ、設備の不調を早期に検知することで、生産ラインの安定稼働・稼働効率化を実現できる。

また、定期点検や異常兆候管理作業といった作業時間の省略化が進むことで、従業員の業務負荷軽減につながる。キリンビール北海道千歳工場では異常兆候管理により1年間で約200時間の業務時間の削減が期待でき、まずは一部の設備に絞って運用を開始する予定である。将来的には、データ解析による設備故障の予兆を実施し、メンテナンス頻度の適正化、メンテナンス費用の削減を目指すとしている。

キリンビール北海道千歳工場においては、今後缶商品パッケージングライン以外への製造設備への展開を目指すとともに、2023年以降は国内の他工場へも展開を目指している。また、キリンテクノシステムにおいては、2022年以降にセンサーを活用した異常兆候管理システムの外販を目指し、設備課題の解決に取り組むとのこと。

※ RTD:Ready to Drinkの略。栓を開けてそのまま飲める低アルコール飲料。

無料メルマガ会員に登録しませんか?

膨大な記事を効率よくチェック!

IoTNEWSは、毎日新着ニュースを公開しております。

週一回配信される、無料のメールマガジン会員になっていただくと、記事一覧やオリジナルコンテンツの情報が取得可能となります。

- AIに関する最新ニュース

- 実践を重要視する方に聞く、インタビュー記事

- 業務改革に必要なAI活用方などのノウハウ

など、多岐にわたるテーマが配信されております。

また、無料メルマガ会員になると、会員限定のコンテンツも読むことができます。

無料メールから、気になるテーマの記事だけをピックアップして読んでいただけます。

ぜひ、無料のメールマガジンを購読して、貴社の取り組みに役立ててください。

無料メルマガ会員登録

IoTに関する様々な情報を取材し、皆様にお届けいたします。

企業向けAI活用虎の巻

AI時代の「中間管理職クライシス」 —部下がAIに相談する時代、上司の価値はどこに残...

AIに仕事を頼む技術 —なぜ「営業資料を作って」と頼むと失敗するのか?

生成AIは、使い手の「言語化能力」を暴く、リトマス試験紙

AIに「ゴミ」を食わせるな ーAIエージェントが賢くなるデータ、バカになるデータ

AIで業務を自動化する方法とは ーなぜ、ChatGPTを配っても仕事は減らないのか?

なぜあなたの会社で、生成AIが活用されないのか?どこで活用すべきか?

生成AI活用ガイド

Dify×GASで契約書レビューからデータ蓄積・管理までを行う生成AIシステムの構築...

顧客の声を生成AIで活用できる資産へ、ボタンひとつで分析するシステムの構築方法を解説

SNS運用をAIで内製化するには?カスタムAIとノーコードツールで効率化する方法を解...

飲食店運営にAIをどう活用する?「在庫・ロス管理」「売上機会の損失」に対するAIシス...

生成AIでデキる営業の商談メモを再現性のあるナレッジへ、Difyを使ったナレッジ検索...

AI-OCRとは?基本定義や種類からDifyとGeminiで営業の紙処理を自動化する...

AIで社内に点在するデータを「価値」に変えるには?営業業務効率化へ向けたDifyによ...

カスタマーサポートの仕分けにAIを活用するメリットとは?Difyを活用したシステム構...

営業日報のチェックを生成AIで効率化するには?Difyを活用したワークフロー自動化の...

生成AIでプレゼン資料はどこまで作れるか? 「考える・作る・直す」に活用する具体的ス...