株式会社ABEJAは、2018年2月22日、東京都内でAIカンファレンス「SIX 2018」を開催した。そこでは、AIの実装に取り組むさまざまな産業・業界の企業が登壇し、最新の事例が紹介された。

本稿では、空調機器の大手メーカーであるダイキン工業株式会社による講演の内容をレポートする。2016年6月にABEJAとの協業を開始したダイキン工業は、AIを活用した「業務改革」を推し進めている。

今回、発表された取り組みは空調機器の修理対応についてだ。従来では、サービスマンが膨大な過去履歴を参照しながら、経験やノウハウをもとに修理に必要な部品を40万点の中から選定していた。しかしディープラーニングを活用することで、膨大な過去データから該当する部品をAIが提示し、業務改革につながるという。

登壇者は、ダイキン工業株式会社 電子システム事業部 営業部 SF営業グループ 課長の臼井晋介氏(トップ写真)、同じく電子システム事業部 開発・技術部の河合詔之氏だ。

ダイキンは、AIを活用して「業務の高度化」を目指す

登壇した臼井氏と河合氏が所属する電子システム事業部は、業務改革のためのITシステムを開発する部門だ。そこで開発したシステムは、自社で活用するとともに、他社にも販売しているという。

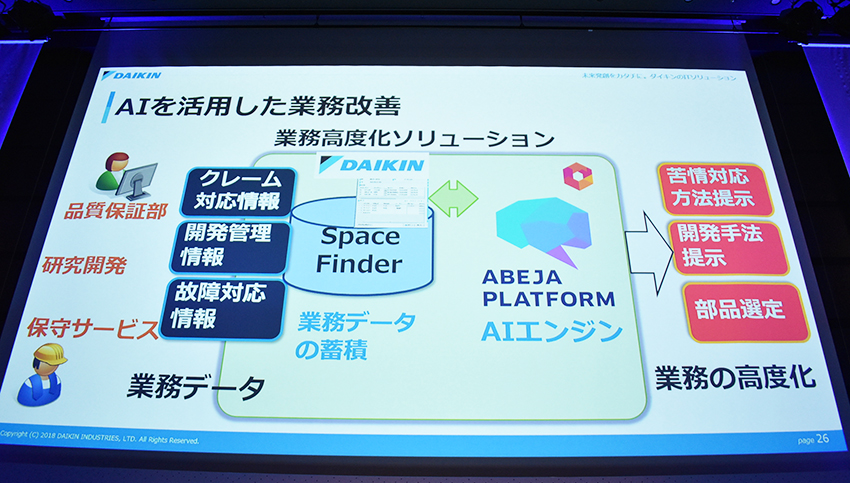

その中心となる製品が「SpaceFinder」という業務改革システム。これは、営業から製造、保守に至るバリューチェーンからあらゆる業務データを一元に管理し、業務プロセスを最適化していくプラットフォームだ。

株式会社村田製作所や株式会社明電舎など、すでに750社に展開されている。

臼井氏によると、この「SpaceFinder」を使用している顧客から、「集まってくるデータを使って業務を高度化したいが、何かいい方法はないか」という声が聞こえてきたいう。

臼井氏は、「業務の高度化」とは、データを活用することでそれぞれの業務プロセスを標準化し、「質の向上」と「時間の短縮」をはかるものだとする。

具体的には、「過去トラブルのデータを活用したクレーム対応手法の提示」や「修理対応時のデータを活用した部品選定・作業手順の提示」などが該当するという。

その業務高度化の有効な手段として、膨大なデータから知見を導き出すAIを導入し、なかでもABEJAのプラットフォームを選んだということだ。

なお、AIやIoTなどの先進技術については、同社が2015年に開設したテクノロジーイノベーションセンター(TIC)が担っており、AIを活用した業務改革においては、電子システム事業部とTICが連携して行っている。

そして、そのAIを活用した新しい業務改革システムを、自社のサービス部門の課題解決に活用しようというのが、今回の取り組みだ。

AIが、故障修理に最適な部品を選び出す

ダイキン工業のサービス部門では、顧客先のエアコンの修理対応において、1度の訪問で完了させることを目指しているという。その完了率を、AIを用いて向上しようというのが、今回のプロジェクトだ。

故障修理の業務フローだが、まず顧客からの修理依頼が、同社のサービスステーションに入る。そして、その依頼を受けたオペレーターが、故障依頼時の情報をシステムに入力する。次に、その修理に必要な部品を選定・手配し、サービスエンジニアが現地作業するという流れになる。

ダイキン工業の河合氏によると、修理対応を1度の訪問で完了させるには、「部品選定」のプロセスがカギになるという。

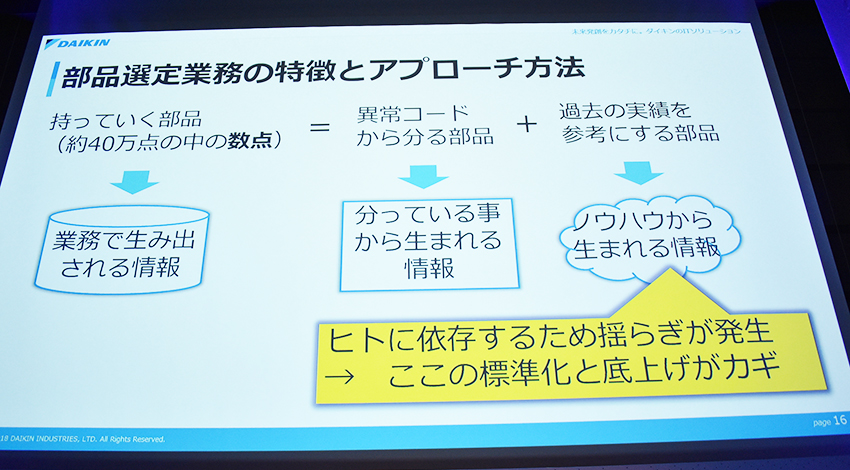

修理に必要な部品は、40万点のうち、数点だ。そして、部品のなかには、エアコンの「異常コード」からわかる部品と、過去の実績を参考にしなければならない部品の2種類があるという。

前者であれば、答えは基本的に決まっているのだが、後者はサービスエンジニアの経験や勘(ノウハウ)をもとに選ぶことになり、選定の基準にどうしても揺らぎが生じてしまう。それにより、何度訪問してもエアコンがなおらない、という事態が生じてしまうことがあるのだ。

そこで同社は、ディープラーニングを活用し、40万点の部品と顧客先で使った実績の両データをAIに学習させ、最適な部品候補を導出しようと試みたのだ。

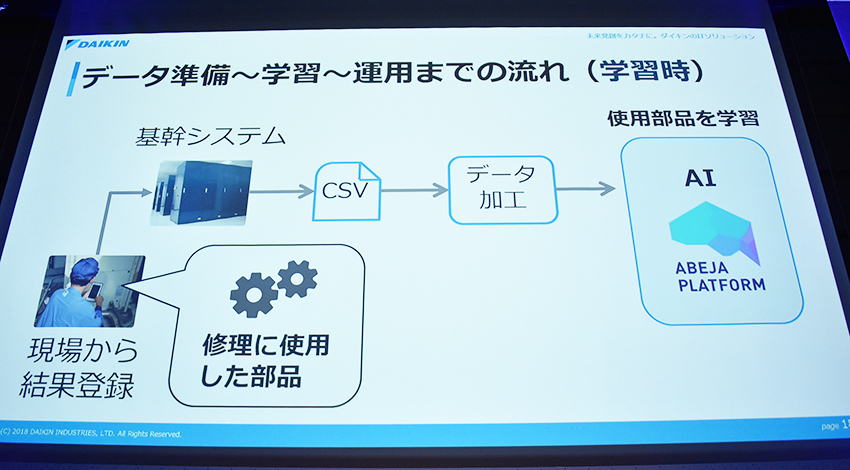

具体的には、サービスエンジニアが、現地からスマートフォンのアプリを通じて、修理に使用した部品とその結果を登録する。

そして、そのデータはダイキン工業の基幹システム(オペレーターが入力した故障依頼時のデータも紐づけて管理されている)に送られ、データ加工をしたのち、ABEJAのAIプラットフォームに送られる。これを何度も繰り返し、AIに学習させていくという仕組みだ。

そして、ABEJAのプラットフォームから予測された部品候補は、スマートフォンのアプリに表示され、エンジニアはそれを参照しながら部品選定を行うことができるという。

河合氏によると、AIを導入した結果、見えてきた課題は次の3つだという。

1. データの偏りで、精度が向上しない。

たとえば空調機の修理ではほとんどの場合、冷媒を追加するのだという。そうすると、かなり高い確率でAIが「冷媒」を選定してしまうことになり、AIの精度は下がってしまう。

しかし、そのようなわかりきった項目を削除することで、精度は2倍に向上したということだ。

2. AIの予測に現場が違和感を感じてしまう。

AIが導き出した答えを、熟練者が信じられるかということだ。修理に必要な部品は1点ではなく、数点の組み合わせであるため、ベテランはその組み合わせを見て違和感を感じることが多いのだという。

河合氏によると、解決に向けた考え方としては、よりAIの精度を向上させていくとともに、AIが出した答えを是正するしくみも別につくっていく必要があるということだ。

3. アイデアを試したいが、すぐに試せなかった。

AIの精度を向上していくための様々なアイデアが現場から上がってくるものの、それを検証するのに時間がかかることがかつては問題だったという。

しかしABEJAと協業をはじめてからは、その充実した協力体制により、PDCAサイクルを速く回せるようになったということだ。

業務改革の3ステップ

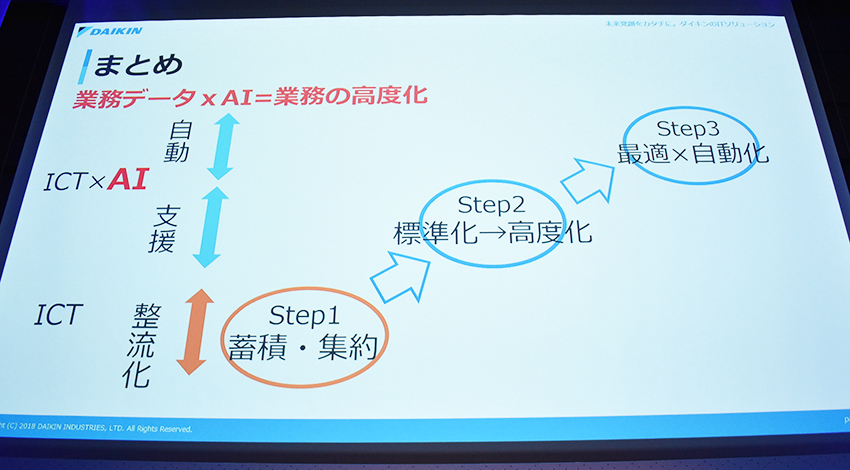

ダイキン工業が目指す業務改革には、「蓄積・集約」、「標準化→高度化」、「最適×自動化」3つのステップがあるという。

すでに業務データの「蓄積・集約」を行うプラットフォーム「SpaceFinder」を持っていた同社だが、「今回のAIの導入により、ステップ2の入口に立った」と河合氏は語る。そして今後は、AIの精度を向上していくことで、自動化のステップを目指すとした。

最後に臼井氏は、「今回のサービス本部との協業により、(AIの活用における)ノウハウが蓄積され、ディープラーニングを使うことでどのようなメリットがあるのか見えてきました」と語った。そして今後は、プラントの修繕など空調機の故障対応以外にもAIの活用領域を拡大していくとした。

また、臼井氏はABEJAのプラットフォームについて、

「ABEJAさんのプラットフォームはオープンです。そこでは、小売店舗の動線から私たちのエアコンの部品選定まで、さまざまな分野のノウハウが蓄積され、エコシステムができてきます。

そうすると、すでにあるノウハウを活用することができますから、コストメリットがあります。今回、私たちもPoCを何度も回していくにあたり、コストパフォーマンスはとても重要でした」と語った。

ABEJAが主催した「SIX 2018」の他のセッションの内容についてはこちら。

【関連リンク】

・ダイキン(DAIKIN)

・アベジャ(ABEJA)

・SIX 2018

無料メルマガ会員に登録しませんか?

技術・科学系ライター。修士(応用化学)。石油メーカー勤務を経て、2017年よりライターとして活動。科学雑誌などにも寄稿している。