自動化の使い所:戦略立案から設計、機器制御まで

次に、株式会社電通国際情報サービス(ISID)の岡内英巳氏が登壇。初めに、企業がスマートファクトリーの実現を目指すにあたり、「後付けの成果探しをしてないか」と問いかけた。

スマートファクトリーと言えば、設備の稼働データを収集・分析し、生産性の改善に活かすなどの取り組みが一般的だ。しかしそれは、「ビジネスの成功に紐づいていなければならない」(岡内氏)として、経営指標に直結した成果を出すことの重要性を指摘した。

その上で、製造業でニーズの多い「自動化」を進めるにあたって、重要なポイントとして「儲かる戦略を明確にすること」、「コンセプト段階からつくりこむこと」、「永続的なしくみに落とし込むこと」の3点を紹介。

3つ目の「永続的なしくみに落とし込むこと」においては、「どんなに上流の戦略やコンセプトがよくてもエンジニアリングがうまくいかないと収益につながらない」(岡内氏)として、「戦略層」と「エンジニアリング層」を統合する「生産システムズエンジニアリング」の手法を紹介した(上の画像)。

この方法では、設計段階から試作(生産シミュレーション)を行うことで、生産目標値(QCD)の達成に必要な要求を早期に保証。これにより工程の不具合を低減するとともに、手戻りなどの無駄を減らし市場投入スピードを上げることができる。

続いて、SAS Institute Japan株式会社の辻仁史氏が登壇。SASは「アナリティクス」のソフトウェアを開発するグローバル企業。米国に本社を構え、世界に約14,000名の従業員がいる(日本は約300名)。

製造業向けにさまざまなソリューションを提供する同社だが、今回は機器の「自立制御・最適化」について、タイヤ製造の顧客事例をもとに説明した。

タイヤ製造では、温度や圧力などのこまかいパラメータの調整が品質に大きな影響を与える。従来は熟練者の「暗黙知」によって品質を確保してきたものの、やはりその「ばらつき」は排除できない。

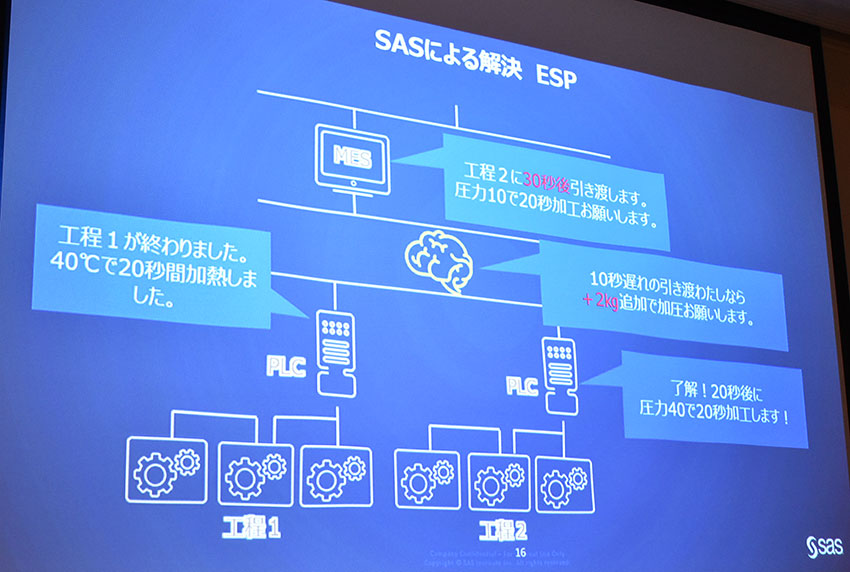

そこでSASは、エッジに”脳”(AI)を搭載することで、機器を自立制御するソリューション「Event Stream Processing」(ESP)を展開。その結果、品質のばらつきをおさえ、工程能力指数を13%向上させた。

従来から工場で使われているPLCは、シーケンス(順番)の制御しかできない。しかし、ESPではMES(生産実行システム)とPLCの間に”脳”の機能を仕込むことで、状況の変化に応じてPLCに指示を与えることができる(下の図)。

次ページ:ロボットの導入もデジタルツインで

無料メルマガ会員に登録しませんか?

技術・科学系ライター。修士(応用化学)。石油メーカー勤務を経て、2017年よりライターとして活動。科学雑誌などにも寄稿している。